破局之路——从”黄金枷锁”到”自主钥匙”

在乔丰科技的模具车间里,颜辉盛经理曾面对这样一个难题:公司服务着包括丰田、奥迪、吉利在内的众多汽车品牌,却长期被国外三维设计软件的“黄金枷锁”所困。这些软件不仅购置成本高昂,更让企业在数据协同和技术支持上处处受制。

“就像开着一辆豪车,却要永远依赖原厂配件,”颜经理如此形容,“我们需要找到属于自己的钥匙。”

2018年,这把钥匙终于出现。经过对国内三维软件的全面考察,乔丰科技选择了中望3D作为突破口。让团队惊喜的是,中望3D不仅能够无缝读取客户发来的CATIA、SolidWorks等各类设计文件,还成功统一了企业内部从市场接单到模具制造的全流程数据。曾经需要反复转换、多方协调的设计数据,如今实现了“一处导入,全程通用”的顺畅流转。

乔丰科技实业(深圳)有限公司

协同革命——打通模具制造的”数字经脉”

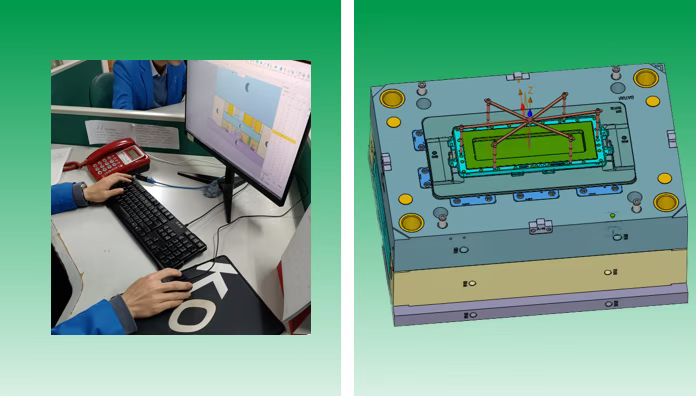

在乔丰科技的设计部门,一场静悄悄的变革正在发生。在引入中望3D之前,乔丰科技的内部协作如同一场“多语言会议”:市场部门接收的客户数据格式各异(CATIA、SolidWorks、CREO等),工程部门需要反复转换、校验,工艺与制造部门又可能因版本不一致导致加工偏差。

中望3D的强大数据兼容性,如同一位精通多国语言的“同声传译”,彻底打破了这道屏障。它能够高效、完整地导入各种主流格式文件和工程图,实现了从市场接单、工程设计、工艺分析到车间制造的全链路数据同源。

攻坚时刻——携手打磨的”进化之路”

转型之路并非一帆风顺。2020年,当乔丰科技尝试将中望3D应用于更复杂的汽车模具时,遇到了软件运行卡顿的挑战。这不仅是技术的考验,更是对双方合作诚意的试金石。

关键时刻,中望软件展现出令人敬佩的专业精神。技术团队每月定期到访,与乔丰的设计师们一起排查问题、优化系统。针对自动出图功能的改进就是一个典型案例:中望工程师根据乔丰的实际需求,重新设计了属性填写和图纸生成逻辑,协助乔丰科技打磨专属的出图工具,让软件切换顺畅完成,提升切换效率的同时,也提升出图效率。

最让团队受益的是中望3D的多实体建模技术。针对模具设计常用的多实体设计方法,中望的开发工程师协同乔丰科技的模具工程师一起,深入一线场景,直面问题并攻关问题,经过连续15个月持续攻关改进,最终将多实体建模效率问题攻克,让乔丰科技的模具工程师可以顺畅地使用软件进行工作。

“这种研发级的支持,是国外软件商难以提供的,”颜经理感慨道,“我们不仅是用户,更成为了产品进化的参与者和受益者。”

乔丰工程师应用中望3D进行模具设计

成果绽放——200套模具的”实力证言”

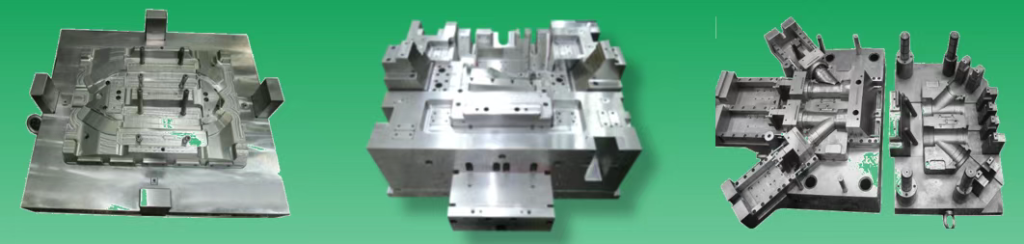

走进乔丰科技的模具展示区,各式精致的汽车配件模具整齐陈列。从要求严格的电镀件模具,到结构复杂的弯管模具,这些作品中超过200套都是通过中望3D完成的。其中,一套汽车装饰件模具特别引人注目——前模1个抽芯行位,后模3个行位,其中还有一个需要油缸驱动完成连续动作,结构复杂却设计精巧。

“这套模具完全采用中望3D的多实体去参模式设计,”颜经理介绍道,“相比传统方法,设计周期缩短了40%,而且避免了以往因数据转换导致的信息丢失问题。”

在成本方面,中望3D为企业带来了实实在在的效益。软件采购和维护成本降低了80%以上,而且随着使用时间的延长,这一优势还将持续放大。更重要的是,企业不再受制于国外软件的频繁升级和版权纠纷,实现了真正的技术自主。

乔丰科技应用中望3D设计的精密模具

未来展望——智能制造的新征程

站在新的起点上,乔丰科技对与中望软件的合作充满期待。目前,企业已经培养了一支熟练掌握中望3D的设计团队,正在将应用范围从中小型模具扩展至更复杂的项目。

“我们希望中望3D能够继续提升智能化水平,”颜经理展望道,“比如在模具设计时自动推荐最优结构,在加工前智能预警潜在问题。同时,也期待更多行业伙伴加入这个生态,共同丰富模具设计的工具库。”

对于正在考虑软件国产化的制造企业,颜经理的建议朴实而中肯:“转型需要决心,更需要选对伙伴。中望3D不仅是一个设计工具,更是助推企业数字化转型的重要力量。重要的是要循序渐进,从简单项目开始,积累经验,逐步深化应用。”

这场始于2018年的”破茧”之旅,如今已结出累累硕果。乔丰科技用200多套精品模具证明了国产工业软件的实力,而中望3D则以持续进化的产品力和本土化的服务力,赢得了制造企业的信任。在智能制造的新征程上,这样的合作必将书写更多精彩篇章。

内容来源于【中望软件】,若侵权,可联系我们删除,更多信息请访问:https://www.zwsoft.cn/?utm_source=weixin&utm_medium=zwsoft-dyh&utm_campaign=menu-btn。