在工业4.0时代,一项技术因其在精密工程与制造中的变革潜力而脱颖而出:数字孪生。数字孪生不仅是高级的三维模型,更是物理产品、工艺或系统的动态虚拟映射。它通过整合车间实时数据不断更新和演化。随着先进制造向零缺陷生产和更严格公差推进,数字孪生正成为质量控制(QC)策略的核心工具。

从静态模型到动态更新系统

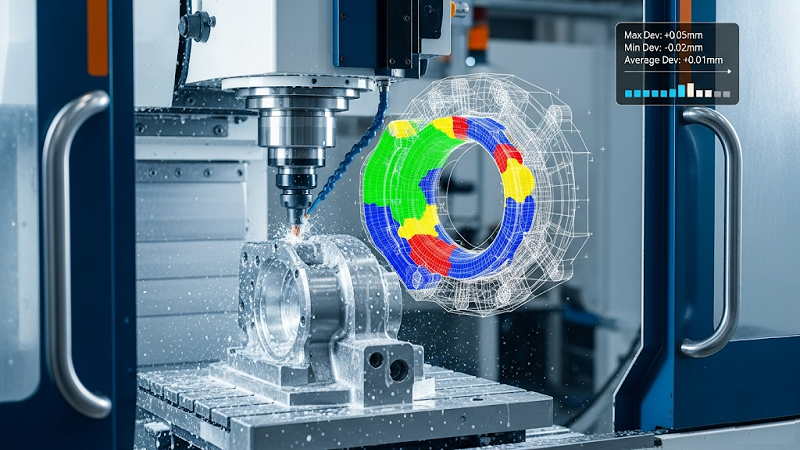

传统上,工程团队依赖CAD模型和离线仿真进行产品设计和验证。生产开始后,质量控制主要依赖实物测量、定期检验及被动问题解决。数字孪生彻底改变了这一方式。通过将实时传感器数据、制造执行系统(MES)以及计量结果与虚拟模型连接,制造商获得了生产环境的实时、可演化副本。这意味着偏差、磨损或装配错位可以被即时检测、分析,甚至预测,而无需等待生产线末端的检验结果。

数字孪生时代的质量控制

将数字孪生引入质量控制带来多项关键优势:

- 实时质量监控:来自三坐标测量机(CMM)、激光扫描仪、在线视觉系统及物联网测量仪器的高分辨率数据可直接反馈至数字孪生。任何偏离CAD设计的异常都会被即时标记,实现快速纠正,最小化报废、返工及下游失效。

- 预测性缺陷防控:数字孪生不仅集成几何数据,还整合工艺参数(如主轴转速、切削力、刀具磨损及环境因素),能够识别导致缺陷的模式。借助人工智能的预测分析,可在不合格零件产生前预测工艺偏离。

- 虚拟测试与验证:QC团队可在数字孪生上模拟“假设”场景,测试工艺参数、刀具路径或环境条件变化,减少昂贵的试生产,加快问题解决,无需停产。

- 闭环质量反馈:数字孪生支持闭环控制,检验结果可实时调整制造参数。例如,若CMM检测到加工零件的尺寸偏移,数字孪生可触发CNC程序自动补偿,确保后续零件保持合格。

推动积极主动的质量文化

数字孪生不仅增强了质量工程师可用的工具,还改变了制造企业的文化。质量不再是对缺陷做出反应的被动守门人,而是成为一种融入生产各个阶段的预测性集成功能。操作员、工程师和管理者都可与数字孪生交互,直观查看质量趋势、分析根本原因并协同优化工艺。

推广面临的挑战

尽管优势明显,广泛应用仍需解决若干问题:

- 数据整合:将CAD、CAM、MES及计量系统统一整合至实时更新的数字孪生,需要强大的互操作性和标准化数据格式。

- 计算需求:高保真、实时数据输入的数字孪生对计算能力和存储要求高,可能挑战现有基础设施。

- 变革管理:转向数字孪生驱动的QC模式,需要重新设计工作流程、培训人员并重新定义生产及质量团队职责。

质量控制的下一个前沿

在航空航天、汽车、医疗器械及电子等先进制造领域,数字孪生将贯穿整个产品生命周期。在质量控制中,它使检验结果不仅是生产后的验证步骤,更成为实时决策工具。其前景令人期待:缺陷更少、问题解决更快、成本更低,并最终提升客户满意度。

正如一位计量专家所言:“有了数字孪生,质量控制不再只是发现不良部件,而是确保只生产出好的部件。”

作者:Gerald Jones 编辑助理