韩国蔚山国立科学技术院(UNIST)的研究团队近日取得重大突破,成功开发出一款创新的高精度AI智能质检系统,将传统长达12分钟的检测过程大幅缩短至不足3秒。这一前沿技术能够在连续制造过程中实现微米级实时缺陷识别,为高速生产环境下的全自动在线质量控制奠定了坚实基础。

摘要:在汽车等金属制品的大规模生产过程中,连续焊接与装配工艺尤为关键。最终产品需经过多个焊接阶段,而每一阶段的累积错位都可能导致产品残余应力过高或尺寸偏差。以往为解决这些问题,往往需进行设计修改或成本高昂的后处理。传统尺寸检测方法——无论是人工方式还是自动化手段——均难以跟上大规模生产节奏,原因在于它们依赖点对点测量,效率较低。尽管基于3D视觉的方法部分解决了这一问题,但其成本较高,且多适用于宏观检测场景。

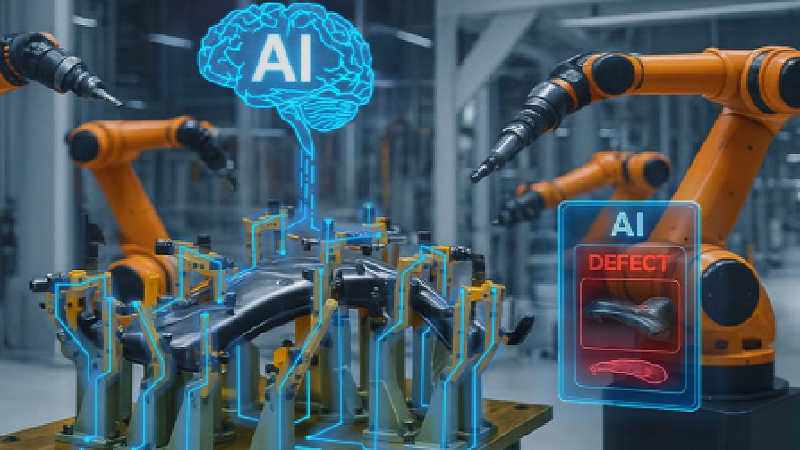

为应对这一行业痛点,UNIST研究团队提出了一项基于机器学习的智能夹具方案,可在生产过程中实现微米级尺寸质量的实时监控,且完全无需中断连续制造流程。该系统可直接集成于连续装配焊接生产线中,将检测时间由12分钟压缩至2.79秒,并可即时识别500微米级别的尺寸误差。在商业汽车制造商的实际生产线演示中,该系统展示出在大规模生产中实现子组件全面检查的能力,预计可广泛适用于所有采用装配夹具的制造领域,具有颠覆质检流程的巨大潜力。

智能夹具的核心创新:微米级质量监控

该技术由UNIST机械工程系郑仁斗教授团队主导开发,通过机器学习驱动的智能夹具实现无干扰、高精度的微米级尺寸监控。系统集成了先进的异常检测算法与3D打印传感帽,可在数秒内识别微小尺寸误差,大幅提升检测效率与准确性。

在装配过程中,夹具能够精确固定零件。其接触面配备有柔性3D打印传感帽,可依据零件表面特征发生微变形。AI算法通过分析这些变形模式,可准确检测出异常,实现零件尺寸缺陷的实时判断。

与传统方法耗时约12分钟相比,该系统仅需2.79秒即可完成全部检测,最小可识别500微米的缺陷,真正实现了高分辨率的质量控制。该系统还可无缝嵌入自动化产线,全程无需停产。

通过易于解读的热图可视化缺陷

缺陷识别结果通过直观的热图呈现,操作人员可快速定位缺陷位置并评估严重程度,从而及时采取纠正措施,有效减少返工时间。

该AI模型仅需基于正常无缺陷产品的数据进行训练,无需大量缺陷样本或人工标注,显著降低了实施门槛。系统维护需求低、设计可扩展,可广泛应用于汽车、电子、航空航天及家电等对装配精度要求极高的领域。

郑仁斗教授表示:“该技术可大幅减少质检人力与时间成本,同时提高整体质量可靠性。通过减少缺陷与优化检测流程,预计每年可为企业节省数亿韩元。”

该项研究成果已于2025年7月10日在线发表于《制造系统期刊》(Journal of Manufacturing Systems,影响因子14.2,JCR排名前1%)。论文信息:Seobin Park, Taekyeong Kim, Kyeong Min Kim等,“Quick dimensional inspection for continuous welding and assembly using machine-learning-powered smart jig,” J. Manuf. Syst., (2025)。