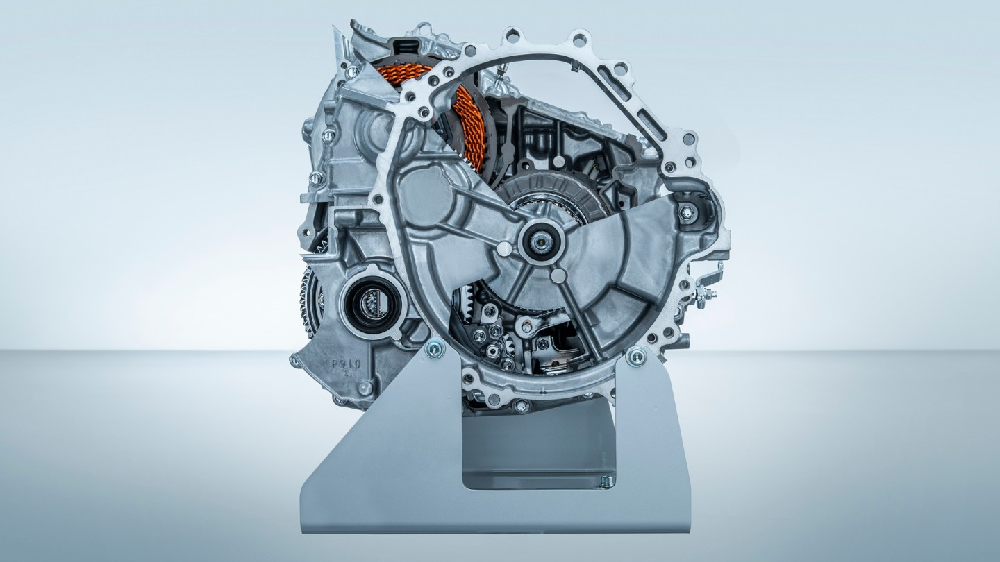

弗劳恩霍夫激光技术研究所(Fraunhofer ILT)与 MacLean-Fogg 及丰田合作,在压铸模具的增材制造方面取得重大突破。通过采用新开发的模具钢材料与可扩展的激光选区熔化(PBF-LB/M)系统,项目团队成功制造出用于丰田Yaris Hybrid变速箱壳体的大型混合模具镶件,将随形冷却技术与模具寿命提升带入工业化生产阶段,为汽车制造带来新的可能。

满足汽车制造新需求

当前汽车行业面临成本压力与电动化转型的双重挑战。制造商正逐步减少冲压件数量,转而采用更少、更复杂的铝制结构件。这一趋势对压铸模具提出更高要求:尺寸更大、强度更高、耐热性更好,并能够快速响应新几何结构的设计变更。

传统压铸模具难以满足此类需求。常规模具钢如H11、H13或M300在大型增材制造中容易出现开裂、热变形和耐久性不足的问题。同时,常规PBF-LB/M设备的成形空间有限,难以制造超过600×600 mm²的大型镶件。

可扩展L-40模具钢增材制造技术落地

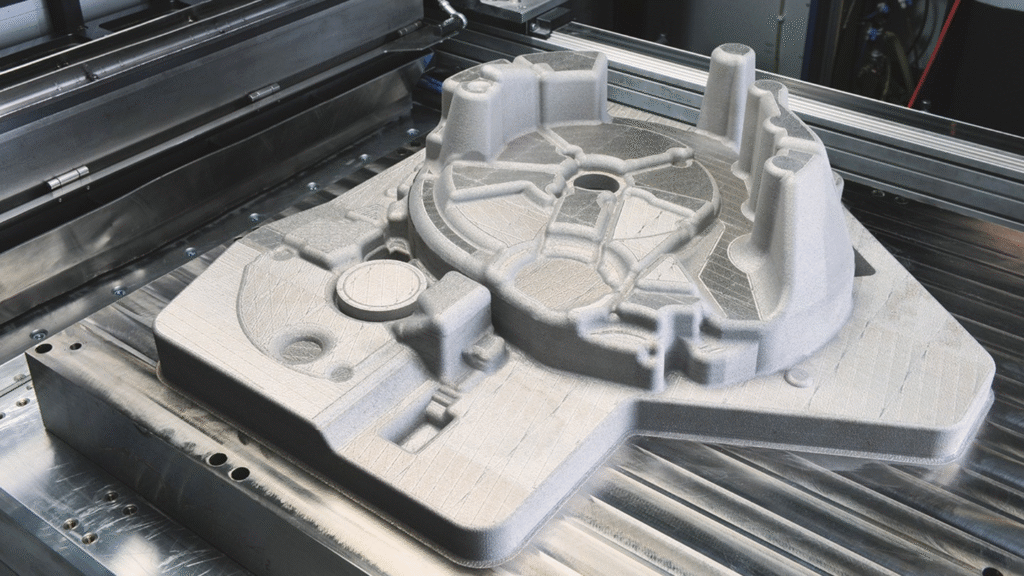

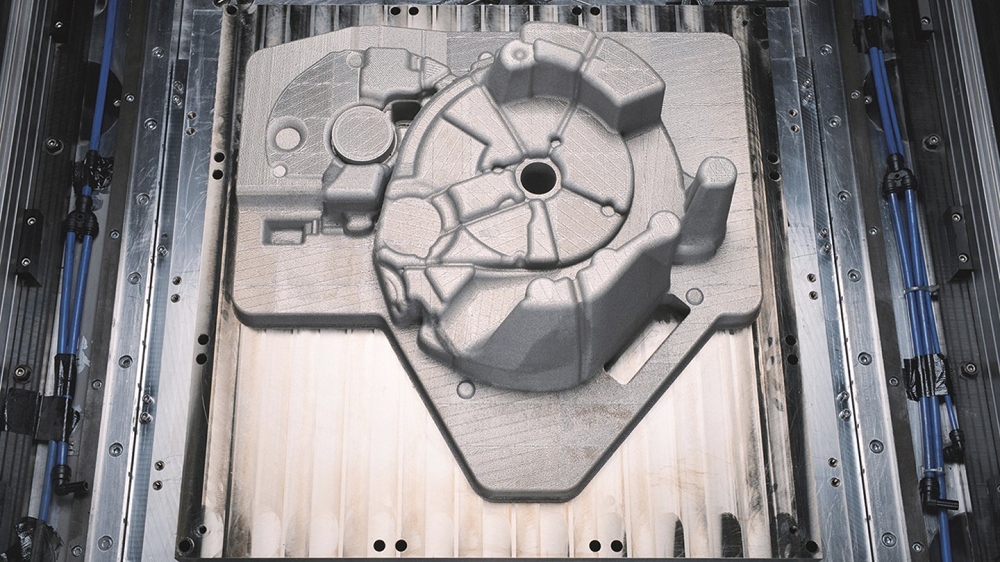

为解决上述瓶颈,Fraunhofer ILT开发出一套龙门式五激光PBF-LB/M设备,成形尺寸达到1000×800×350 mm³。该系统配备可移动加工头和局部保护气体导流装置,在实现设备可扩展的同时保障工艺稳定性。加热基板平台最高可升温至200℃,有效缓解热应力,显著降低大型构件开裂风险。

项目成功的核心是 MacLean-Fogg 专为增材制造研发的 L-40 工具钢。该材料具有高硬度(48 HRC)、高抗拉强度(1420 MPa)、缺口冲击韧性超过 60 J,同时在打印与热处理过程中大幅降低开裂倾向。

Fraunhofer ILT LPBF 工艺技术组负责人 Niklas Prätzsch 表示:“成功的关键在于 MacLean-Fogg 的 L-40 材料,它完全契合 PBF-LB/M 的要求。”

实现工业化混合模具制造

项目团队采用混合制造方法,将传统加工的预制件与增材制造的部分结合。此次为丰田生产的变速箱壳体模具镶件,集成了常规加工无法实现的近轮廓冷却通道。这些冷却结构显著降低了关键区域的热负荷,使模具寿命在此前项目中较传统 H13 模具提升至 4 倍。

增材制造完成后,模具镶件先进行去应力退火,再对功能表面进行精铣。由于增材基体尺寸精度较高,仅需少量精加工。

迈向“超大型压铸(Giga Casting)”

该成果为压铸模具制造开辟了新途径。随形冷却技术既减少磨损,又延长模具使用寿命,而增材制造技术省去了冗长的加工与装配流程,大幅缩短交付周期。混合制造策略将增材工艺专注于复杂结构区域,进一步降低成本。

MacLean-Fogg产品管理总监Harald Lemke指出:“我们开发L-40的初衷是突破增材制造在热作/冷作模具,尤其是压铸模具中的应用限制。本项目证明,在技术上完全能够制造出大型、复杂且高耐久性的镶件,并为经济效益明确的工业应用指明方向。增材制造已做好迎接真正规模化挑战的准备。”

应用前景超越汽车行业

虽然目前重点聚焦于汽车大型铝件高压压铸,但该工艺链——大型LPBF设备、先进模具材料与混合制造方法——同样适用于其他行业。塑料加工、复合材料制造等需要高负荷模具、复杂冷却结构和短开发周期的领域,均有望从中获益。

对于丰田等整车厂商而言,这一成果意味着更快的模具开发、更长的模具寿命以及更高的设计灵活性,为未来电动化出行提供高效且耐用的模具解决方案。

更多信息:https://www.ilt.fraunhofer.de/en.html