在现代制造业中,表面完整性与尺寸精度已变得同等重要。无论是航空发动机涡轮叶片、医疗骨科植入物,还是半导体晶圆,均要求表面实现近乎完美的无瑕状态——即便是纳米级的不规则,也可能严重影响产品安全性、运行效率或功能性能。随着公差要求日益严格、产品几何结构越来越复杂,先进的表面检测技术正成为保障高可靠性产品的关键工具。

表面检测的作用范围正在不断扩大

传统计量主要关注尺寸合规性,如长度、直径与平整度;而如今,表面纹理、粗糙度及微观缺陷的特征同样至关重要。ISO 25178三维面积纹理标准的广泛引入,加速了先进检测技术的应用,为制造商提供了超越Ra粗糙度的统一、科学的评估框架。

来看几个关键行业的实际应用:

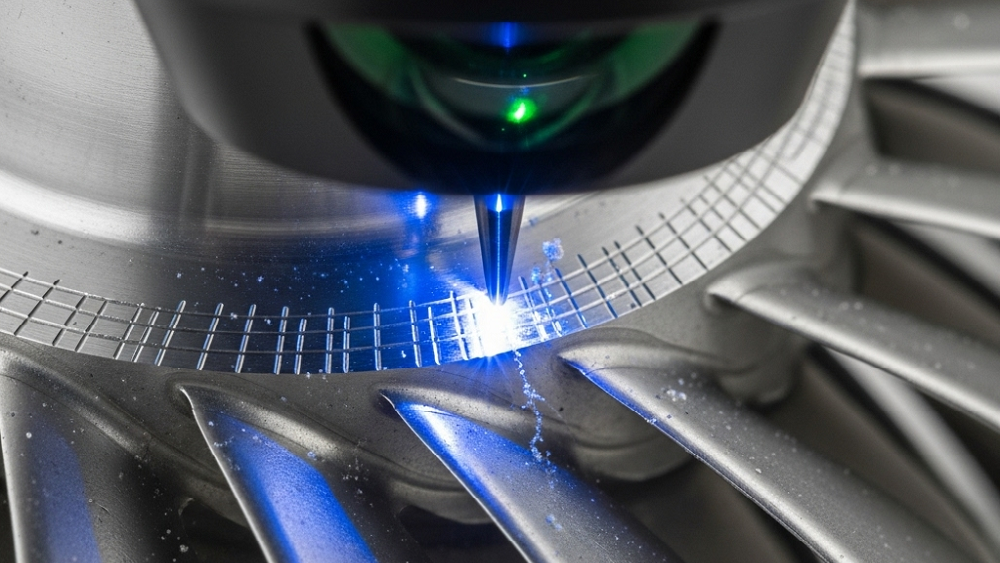

- 航空航天:涡轮叶片上微米级的划痕都可能发展为疲劳裂纹,影响发动机燃油效率与安全;

- 医疗器械:植入物表面需兼顾生物相容性与骨整合效果,要求微观粗糙度必须精确控制;

- 半导体:纳米级表面缺陷可直接导致芯片良率下降,超精密检测已成为必需环节。

光学计量:快速、非接触、可扩展

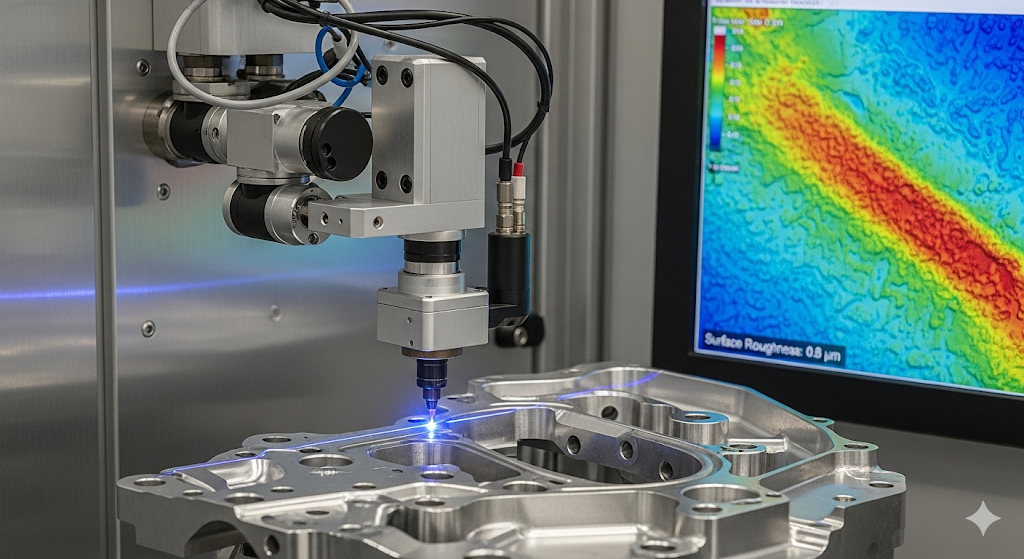

光学计量技术因其非接触、高速度、易扩展的特性,在高精度表面检测中占据主流:

- 白光干涉仪:具备纳米级垂直分辨率,尤其适用于晶圆、光学透镜等超光滑或高反光表面;

- 共聚焦显微镜:可实现精细三维表面形貌重建,广泛应用于医疗植入物等高附加值产品检测;

- 结构光与激光扫描:支持对机加工件和铸件进行快速在线表面形貌测绘。

光学方法不仅可获取表面形貌,更可进一步将表面纹理与摩擦、磨损、涂层附着力等功能性能关联分析。

基于 X 射线和电子的深度洞察方法

而当需要对亚表面或纳米级缺陷进行解析时,电子与X射线方法展现出独特优势:

- 扫描电子显微镜(SEM):可实现高倍率下的裂纹、孔隙与涂层缺陷分析,尤其关键于微电子行业;

- X射线计算机断层扫描(XCT):最初用于内部孔隙检测,现已可精确重建外表面形貌,特别适用于增材制造零件的内外部一体化验证。

尽管这类方法通常速度较慢、多限于实验室环境,但重建算法的加速以及机器人集成技术正在推动SEM/XCT走向在线检测。

人工智能与机器视觉:从检测到预测

机器视觉长期以来一直用于表面检测,但人工智能和深度学习的整合正在改变其作用:

- 自适应缺陷检测:人工智能模型区分外观瑕疵和功能缺陷,减少汽车等行业的误报;

- 实时监控:在线视觉系统可即时捕捉表面偏差,反馈至机床实现自动工艺调整;

- 预测分析:通过对表面变化趋势的解读,提前预测加工参数的偏离,将检测转化为工艺优化工具。

例如在半导体制造中,AI驱动的光学检测可在发生严重良率损失前识别工艺漂移,显著降低晶圆报废风险。现实中并没有一种“万能”的检测技术,因此越来越多的制造商开始采用混合系统,将接触式、光学与X射线检测数据整合至统一平台。

在线实时表面检测:下一个前沿

依托高速摄像、多传感器平台与AI数据处理能力的持续进步,实现生产节拍下的全检正逐渐变得可行。在线表面检测不仅提升了产品质量,更将检测环节深度嵌入制造流程,成为主动控制的关键部分。

总结而言,先进表面检测正迅速由“专业质检关卡”演变为“智能制造核心支撑”。通过融合光学、X射线与AI视觉的混合平台,行业能够在更高水平上同时保障尺寸精度与表面完整性。随着在线化、智能化和预测性检测系统的成熟,我们正在迈入一个“缺陷可实时预防”的新阶段。

在高精度制造领域,每一微米都至关重要,而表面检测正在成为合规性要求与竞争优势之间的关键差异化因素。

技术供应商聚焦:

- Bruker:白光干涉仪及3D光学表面计量领域先驱,产品广泛应用于半导体与医疗行业;

- 蔡司(Zeiss):提供共聚焦显微镜及工业X射线CT设备,致力于多模式混合测量解决方案;

- Keyence:推出适用于生产环境的高速在线光学轮廓仪及视觉检测系统;

- 尼康计量(Nikon Metrology):针对增材制造和航空航天领域提供高分辨率X射线CT扫描系统;

- Hexagon Manufacturing Intelligence:集成光学扫描、多传感器计量与AI数据平台,支持智能制造全工作流。

这些行业创新者正积极助力制造商将表面检测融入数字化链路,确保表面质量数据直接用于预测性质量控制、工艺优化与产品全生命周期管理。

作者:Gerald Jones|编辑助理