当今制造业中,精度、速度与适应能力已成为决定成败的关键因素。质量控制早已超越传统最终检验环节,发展成为覆盖产品全生命周期的数据驱动流程。增强现实(AR)技术通过实时融合数字信息与物理环境,正在彻底改变制造商的检验、人员培训及质量管理方式。

什么是增强现实及其对质量控制的重要性

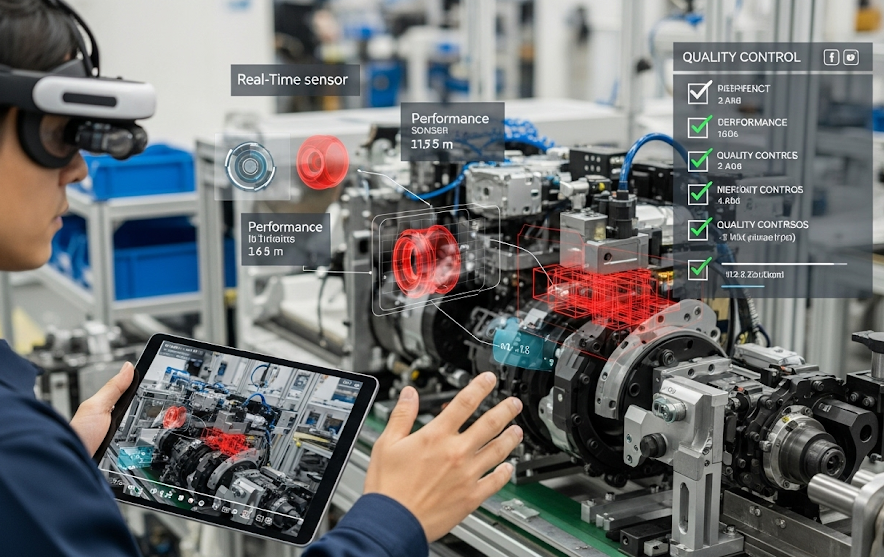

与完全沉浸于虚拟环境的VR技术不同,AR技术在现实世界视野中叠加数字信息,如三维模型、注释或关键数据。质检人员可在操作实体产品的同时,直观可视化设计意图,从而显著提升检验的准确性与一致性。

通过实时显示公差要求、比对CAD设计与实物状态,AR能够即时发现偏差,提前解决问题,减少返工、报废与生产延误,为企业持续维持高质量标准提供技术保障。

AR在制造业加速应用的原因

产品复杂性增加是主要驱动力。航空航天、汽车与电子等行业产品结构日益复杂,尺寸公差要求极为严格,传统检验方法已难以胜任。AR可直观呈现设计意图,使操作人员即使面对复杂组件也能确保合规性。

同时,劳动力挑战也是推动因素。面对经验丰富的质检人员短缺,AR技术能让新人依靠视觉指导完成复杂检验,减少对记忆或纸质手册的依赖。数字化制造生态与模型驱动企业也为AR应用提供基础,将CAD数据与计量信息在生产现场可视化整合,帮助制造商实现“零缺陷”目标。

AR在质量控制中的应用

装配指导和验证

AR 在质量控制中的应用涵盖整个制造流程。其中最有影响力的用途之一是装配指导和验证。操作人员无需依赖二维图纸或静态手册,可在组件或工作台上直接看到三维步骤指导。数字模板精确显示零部件位置与装配方式,装配完成后,AR系统可自动比对实际产品与数字设计,检查零件位置、对齐与固定情况。

在航空航天装配中,技术人员通过AR头戴设备实时监控结构件位置,及时发现偏差,避免传统手动测量的耗时问题。

过程尺寸检验

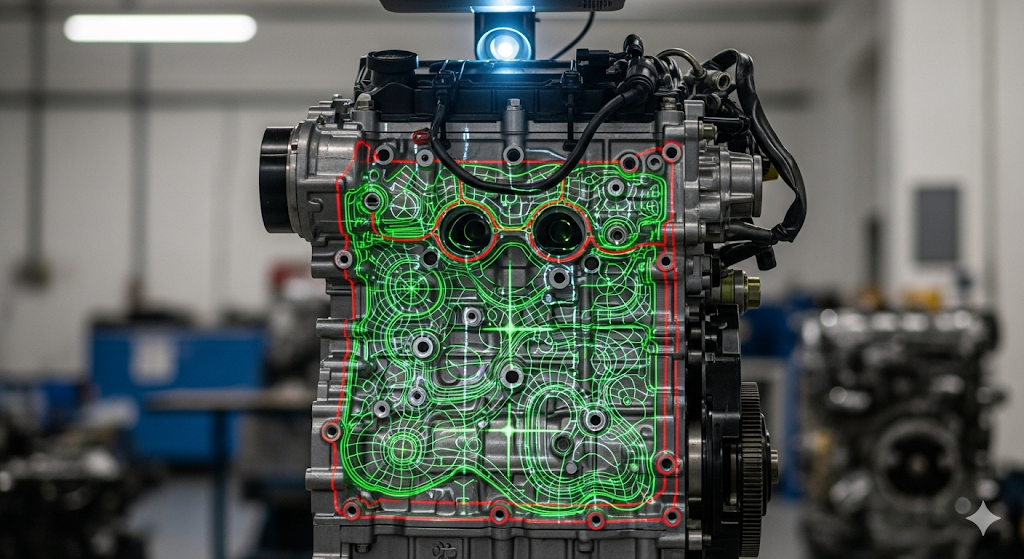

另一个日益增长的应用是在线尺寸检测。AR设备与三坐标测量机或便携式计量工具联动,检验结果直接叠加显示在实物零件上,实现偏差可视化。部分领先制造商已采用投影式AR系统,将通过/不通过区域直接投射在零件表面,需即时纠正的问题一目了然。

人员培训与技能发展

AR还用于培训与人才发展。新人学习复杂检验流程时,AR可在实际生产环境中叠加操作指导,实现沉浸式培训,显著提高技能保留率,加速人员熟练度提升。

远程协作与专家指导

协作潜力进一步提升质量流程。当现场出现检验问题时,操作员可将AR视图实时共享给远程专家,专家可进行远程标注和指导,彻底消除差旅延迟,确保全球各工厂一致执行质量标准。

最终检验和文档管理

在最终检验和文档管理中,AR也日益普及。基于CAD的检验方案可叠加于成品,确保全面、准确检查。检验结果可实时数字化记录,生成可追溯档案,提升合规性并减少数据录入错误。部分系统可自动生成带注释的报告,使文档工作更快、更可靠。

AR在制造质量中的实际成效

AR应用带来可量化成果。汽车企业将AR用于车身装配,投影装配指导与公差信息,降低装配错误,提高贴合度与表面精度。航空航天企业在机身与机翼检验中使用AR,减少物理模板依赖,加快检验周期。医疗器械企业确保复杂组件正确安装,符合严格法规要求。电子制造企业在PCB装配与检验中使用AR,提高产量,减少焊接缺陷。总体效果包括返工减少、报废率下降、检验时间缩短20%-40%

AR与数字线程:闭环管理

AR技术与数字计量及工业4.0生态系统的融合展现出更大潜力。便携式CMM、激光扫描仪、在线传感器数据汇入中央系统,通过AR可实时对比实物与CAD数据,立即发现偏差,并及时反馈至制造系统,实现真正的闭环质量控制。

AR叠加成为数字孪生的可视化窗口,将虚拟产品完美映射于实体零件,便于快速识别偏差根本原因,从源头上解决问题。

AR提升质量与合规性

AR在质量控制中提升整体产品质量和客户满意度。通过实时可视化指导和反馈,降低人为错误,加快问题解决,标准化流程。检验数据数字化,支持预测分析与持续改进。自动化数字文档增强审计准备与可追溯性,对严格监管行业尤为重要。

未来,人工智能将使AR自动检测异常并推荐纠正措施。混合现实(MR)结合AR和VR优势,创造更沉浸的检验环境。5G网络与云端AR平台可实现全球即时数据共享,远程专家协作更高效。可穿戴设备轻量化并与安全装备集成,AR将成为检验人员的自然工具,而非可选配件。

AR推动质量变革

增强现实正重新定义制造商对质量的认知,将检验从终端反应活动转变为主动、集成流程,实现每一生产阶段的质量内建。通过连接数字与物理世界,AR让企业运营更快、更智能、精度更高。随着客户期望提升和竞争加剧,AR为制造商提供明确优势:即时可视的质量控制。率先应用AR技术的企业,将引领智能互联制造的未来。