为解决阻碍数字孪生在制造业中发挥潜力的瓶颈,密歇根大学(University of Michigan)与亚利桑那州立大学(Arizona State University)正在邀请工业合作伙伴加入新成立的“制造业数字孪生中心”(Center for Digital Twins in Manufacturing)。

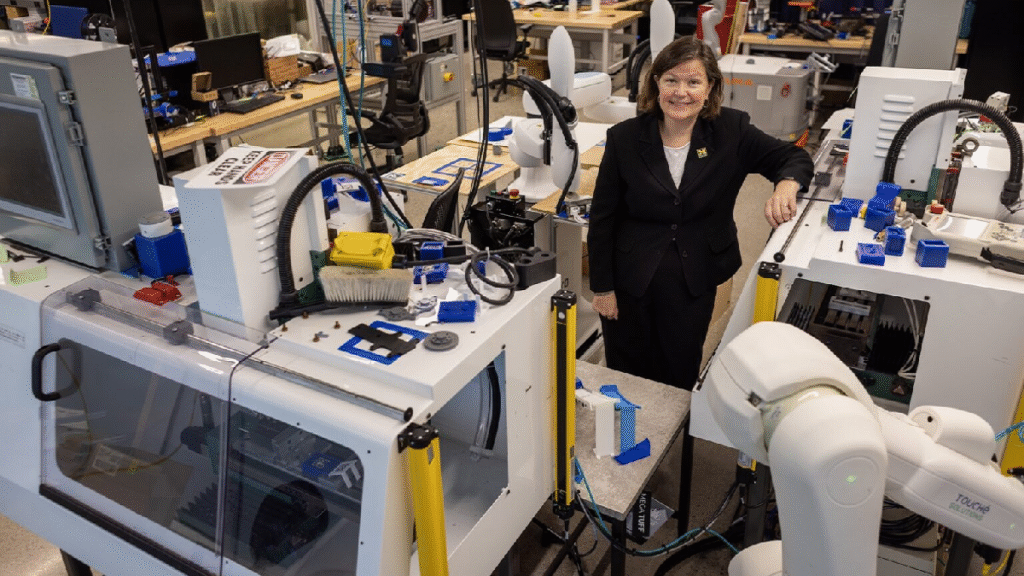

“大家都在建立数字孪生,但我们希望构建‘粘合剂’或互联机制,使数字孪生能够协同工作——可组合、可复用、可维护,”密歇根大学机器人学系主任Dawn Tilbury表示。

该中心团队将解决前竞争性问题,为所有制造和使用数字孪生的企业带来广泛利益,推动这些技术的应用,以优化制造性能、质量和正常运行时间。

在拥有足够多的行业成员后,该团队计划正式启动由美国国家科学基金会(NSF)资助的产学合作研究中心。对于此类中心,NSF将在五年内提供150万美元用于管理支持,而工业合作伙伴每年缴纳9万美元会费以资助具体研究项目。

近期,中心为潜在工业成员举办了信息说明会,包括中心介绍、目标与运作方式、会员权益,以及分组讨论,旨在确定潜在成员最关心的研究主题和具体工业需求。

数字孪生是与真实设备保持通信的计算机模型,可实时更新自身状态,使模型与实际设备保持一致。例如,一个铣床的数字孪生可以每十分之一秒检查零件加工进度,预测零件质量、设备维护时间等。然而,缺乏标准化使数字孪生在制造业中的推广应用面临挑战。

Tilbury指出,目前大多数制造业数字孪生仅针对单台设备。如果工厂要建立整条生产线的数字孪生,通常需要定制软件,一旦系统中某台设备升级,就必须重新开发。同时,许多公司提供单机数字孪生软件。若能将上下游设备的数字孪生互联,将显著提升生产线协调效率。

该中心计划从多个方向推进制造业数字孪生研究,包括:

- 为特定类型设备(如3D打印机)开发通用数字孪生,可在此基础上调整以适配具体设备,具备复用性、可扩展性和可维护性,可反映系统新增设备、机器自然磨损及维修或零件更换后的改进。

- 量化并降低数字孪生的不确定性,提高预测准确性,帮助工厂管理者评估结果可靠性。

- 开发人机协作的数字孪生,通过跟踪与任务相关的人体信息,提升机器人协作能力,同时保护隐私。

- 利用数字孪生软件进行仿真和“假设分析”,在非连接实际设备的情况下训练人员、模拟设备升级或生产线重组。

- Autotwin软件,可自动生成和运行数字孪生。

为验证中心的研究成果及应用效果,密歇根大学提供SMART 4.0测试平台,包括移动机器人、计算机控制设备和3D打印机,通过开放式过程自动化互联。亚利桑那州立大学则提供自己的智能制造系统,包括机器人、可编程逻辑控制器(PLC)、智能传感器及RFID追踪,用于铣削与增材制造。

更多信息请访问:news.umich.edu