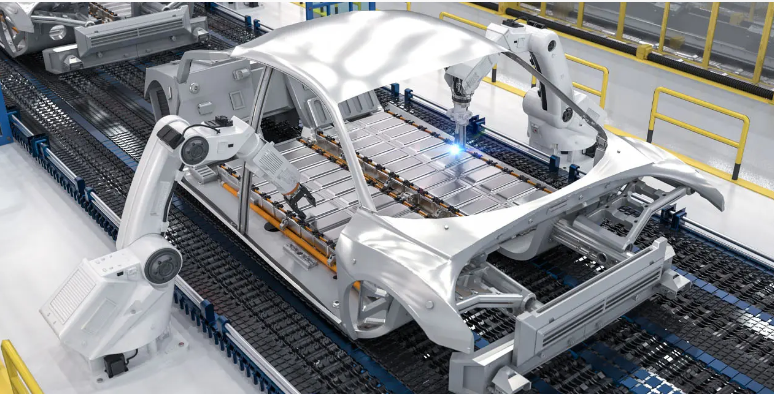

在智能制造的浪潮中,产线上的“黑灯工厂”已不再是梦想。然而,实现真正无人化运作的核心难点之一,就在于如何让机器人像人眼和人脑一样,精准、高效地处理流水线上的物料。

近日,一套搭载了前沿3D视觉技术的智能搬压机系统在华东某大型家电制造基地成功投入应用,以一组令人瞩目的硬核数据,为我们揭示了未来智能产线的效率新标准。

01极速响应:单件视觉节拍≤4.5秒

在分秒必争的现代产线上,效率就是生命线。传统的人工上下料或固定编程的机器人,已难以满足日益苛刻的生产节拍要求。

面对规整的压缩机垛盘,该系统展现了其卓越的效率。其3D视觉系统能在单次拍摄中,即刻运算出整层多达40个工件的精确位姿,将单台压缩机的平均视觉处理时间稳定在4.5秒以内。这意味着机器人在“大脑”的精准指挥下,可以近乎无间断地连续工作,为整个生产流程的提速提供了核心驱动力。

02精准基石:识别精度达±1mm

速度与精度,如同智能制造的一体两面。仅仅“快”是不够的,还必须“准”。

在高速运转的同时,系统保证了超高的操作精度。其3D视觉的相机定位精度达到±1mm。在超过1.6米的工作距离上,这一毫米级的洞察力,确保了机器人每一次出手都精准无误,从根本上避免了因定位偏差造成的生产中断或物料损伤,为全流程的顺畅奠定了坚实基础。

03稳定保障:识别率高达99.9%

稳定性是衡量一套工业系统是否成熟的最终标尺。在复杂的工业现场,任何微小的失误都可能导致整线停摆。

该系统交出了综合识别率≥99.9% 的答卷。这一数据不仅代表了技术的成熟,更意味着生产连续性的强大保障,真正将人工从重复劳动中解放出来,投入到更高价值的工作中。

04技术内核:智能协同与柔性生产

该系统的智慧还体现在其架构上。双工位协同作业模式,让一套系统能智能调度,无缝应对两个垛位。同时,系统具备良好的柔性适配能力,便于后续快速扩展新的产品型号,极大地提升了产线应对市场变化的敏捷性。

随着技术的不断普适与深化,迁移科技正持续将先进的3D视觉能力赋能于各行各业的自动化升级中,推动中国制造向“中国智造”的宏伟目标稳步迈进。

内容来源于【迁移科技】,若侵权,可联系我们删除,更多信息请访问:迁移科技-3D视觉系统产品提供商