在中国航空航天产业飞速发展、不断迈向高精尖的今天,每一个零部件的精度、安全性与可靠性,都关乎大国重器的腾飞与荣耀——从发动机的复杂管路到座舱的智能座椅,从新机的自主研制到在役机队的持续保障,任何细微的测量偏差,都可能牵动整个系统的安全与性能。

海克斯康绝对臂测量机,专为应对一系列极致挑战而生。它集便携移动、高精度、高环境适应性于一身,突破传统测量方式的时空与工况限制,满足各种应用场景,助力航空航天实现全流程精密管控与数字化升级。

弯管测量:闭环管控,精准驾驭飞行血管

航空航天行业中,弯管是燃油、液压、气动系统的“血管”,其形状复杂(变径管、分支管等)、尺寸公差严苛,传统测量依赖经验调试,易导致废品率高、周期冗长,材料成本高昂。

核心解决方案

海克斯康绝对臂测量机搭配专业管线测量软件BendingStudio XT,实现全流程闭环管控:

- 快速捕获完整几何形状,一键生成LRA、XYZ坐标等参数,直观比对理论与实际偏差

- 可自动计算弯管机修正值及回弹补偿参数

- 直接传输至弯管机指导加工,大幅缩短调试周期、降低材料浪费,助力实现降本增效

借助海克斯康绝对臂测量机的优势,可选AS1蓝光扫描测头和红外弯管测头配置,灵活部署在各种现场环境,支持对分支管、矩形管、自由弯管等各种类型的管件进行高效测量。

座椅测量:兼顾人机适配与适航合规

航空座椅需同时满足人体工学(舒适性)、结构强度(安全性)及适航认证(合规性)要求,测量维度涵盖座椅轮廓、骨架尺寸、部件装配间隙等多方面,且需适配不同机型定制化需求。

核心解决方案

海克斯康绝对臂测量机针对性破解痛点:

- 标准量程覆盖1.2m至4.5m,可完整覆盖座椅检测要求

- 凭借超高灵活性实现车间现场的全方位无死角检测

- 触测和激光扫描无缝切换:快速采集座椅曲面数据,与人体工学模型比对优化贴合度;精准检测骨架焊接精度、部件装配公差,生成可视化专业报告

- 模块化设计,无需反复校准,兼顾小尺寸精密测量与大尺寸轮廓捕捉,确保座椅从设计验证到量产交付全流程符合适航标准

MRO维修:现场测量,筑牢飞行安全防线

航空装备MRO维修场景复杂,需在机场机库、维修车间等不同现场开展,面对老旧部件磨损、损伤量化、装配校准等需求,传统测量设备难以适配。

核心解决方案

海克斯康绝对臂测量机以便携性与稳定性破解痛点:

- 支持电池供电和无线数据传输,摆脱线缆束缚,可深入狭窄空间完成部件检测

- 采用激光扫描测头,可以完整获取表面数据信息,量化损伤程度

- 快速生成可视化报告,为维修方案制定提供数据支撑

- 维修后可即时开展精度验证,对比修复前后数据,确保部件性能恢复至安全标准

- 大幅缩短维修周期、降低运营成本,适配航空装备高效运维需求

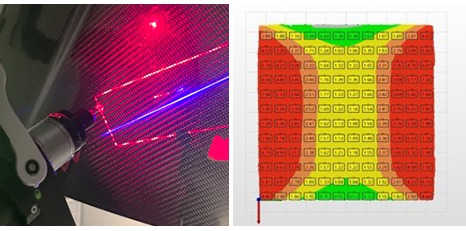

复材扫描:无损检测,释放新材料潜力

复合材料因轻量化、高强度特性,广泛应用于机身结构、机翼部件等,但材质特殊(易损伤、表面复杂),传统接触式测量易造成材料破坏,非接触测量又面临精度不足难题。

核心解决方案

绝对臂测量机搭载AS1系列蓝光扫描测头,实现无损精准检测:

- 采用非接触式测量方式,无需预处理即可扫描,高速采集复合材料组件三维数据,扫描精度与速度兼顾

- 针对大尺寸复合部件,可借助蛙跳技术或GridLok方案扩展测量,精准捕捉曲面轮廓等细节

- 与CAD模型实时比对,了解变形趋势,为复合材料部件的设计验证、量产检测及维修评估提供全流程精准保障

航空航天的每一次突破,都始于对细节的极致把控。海克斯康绝对臂测量机,始终以微米级的精度,从新机研发到运维保障,全程守护飞天梦想,赋能航空航天产业数字化、智能化升级,与行业伙伴并肩共筑安全、高效、创新的航天未来。

以上内容来源于海克斯康制造智能公众号,若侵权,可联系我们删除,更多信息请访问:www.hexagonmi.com.cn