中国智能制造迎来历史性突破。近日,美的集团荆州洗衣机工厂被世界纪录认证机构(WRCA)正式认证为全球首个覆盖多场景的智能体工厂。该认证不仅肯定了美的的技术领先地位,也为全球制造业在AI驱动时代的发展方向提供了实践样本。

从数字工厂到智能体生态系统

荆州工厂的核心突破在于其采用的多智能体协作架构——14个智能体覆盖38个核心生产场景,并由美的自主研发的“工厂大脑”统一调度。该系统融合了美的多年制造经验、大型AI模型与实体机器人技术,实现了真正的端到端能力:感知、决策、执行、反馈与持续优化。

性能数据彰显其颠覆性潜力:以往需要人工数小时完成的任务,如今可在数秒内执行,效率提升超80%,生产排程响应速度提高90%。经WRCA现场验证与技术审核,认证委员会认定美的开创了全新的生产逻辑——荆州工厂是一个自主、自我进化的生态系统,智能体全面管理工厂的能源、生产、质量与维护。

WRCA认证官表示:“这一认证确认了美的是全球首家在多样化生产场景中实现大规模智能体运营的制造商,为全球智能制造树立了效率、韧性和适应性的新标杆。”

工厂大脑:AI驱动生产核心

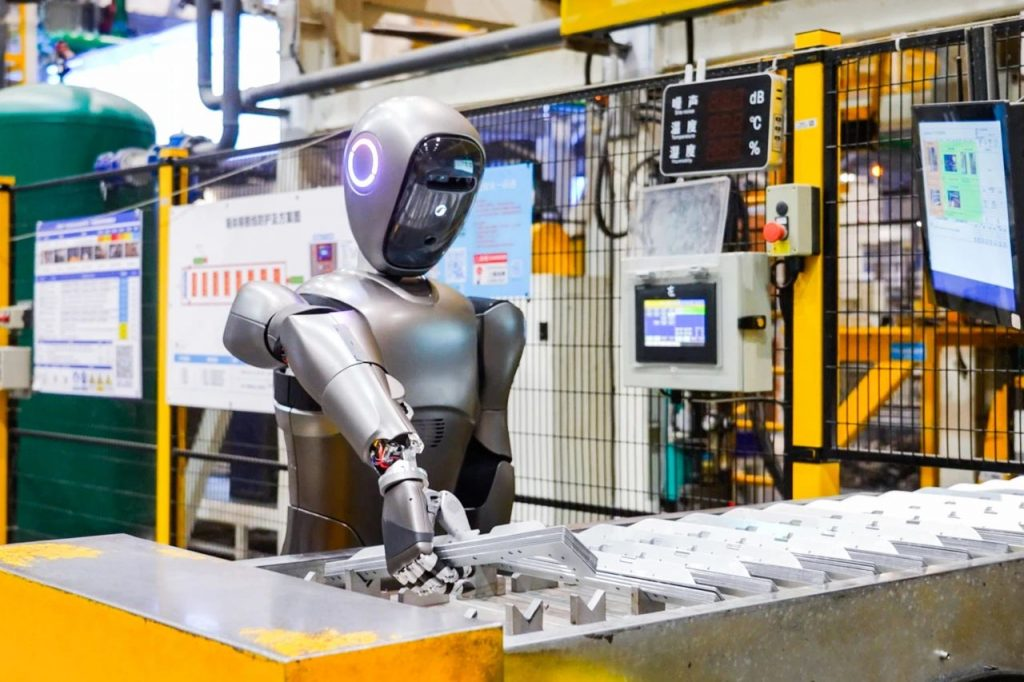

美的将这一智能体工厂称为“新物种”。工厂内每个生产元素——工人、设备、物料、方法及环境——不再孤立,而是通过工厂大脑实现全面连接。具备感知、推理与执行能力的智能设备,如实体机器人、AMR、注塑机、摄像头和传感器,被赋予高度自主的操作能力。

工厂大脑作为神经中枢,采用分布式多智能体架构与Agent-to-Agent(A2A)通信机制,并集成工业大型模型推理引擎以提升决策水平。这一架构在实践中带来显著的质量与检验提升:

- AI增强视觉检验将首件检验时间从15分钟缩短至30秒。

- 协作机器人可动态适应混合生产线,执行装配任务如同灵活的人工操作。

AI、机器人与领域经验的协同,重新定义了实时、自适应制造的样貌。

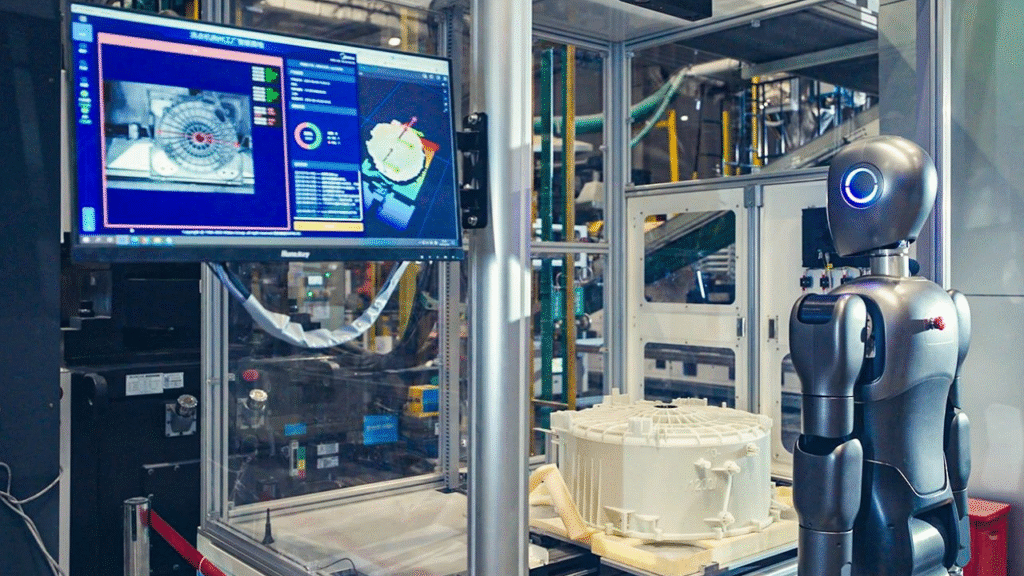

实体智能:迈向“无人工厂”的最后一公里

美的通过自研人形机器人MELLO解决了自动化“最后一公里”的难题。MELLO能够执行高频、高精度任务,包括首件检验、TPM检查及EHS巡检。借助多模态感知与实体智能技术,MELLO可自主搬运组件,利用内置3D视觉系统完成尺寸与视觉检验,并将数据实时传输至质量智能体参与决策。

辅助机器人“玉兔”AI检验机器人进一步扩展了能力边界,依托视觉-语言-动作(VLA)模型实现自主导航、诊断与任务执行,检验效率达到人工操作的两倍。

此外,荆州工厂部署了81台AMR注塑车间移动机器人,由工厂大脑统一调度,实现动态路径规划、避障和无阻塞物料运输,确保内部物流高效运转。

重新定义全球制造标准

美的高管强调,智能体工厂不仅是技术展示,更是可复制的制造新范式。集团计划进一步扩大智能体覆盖场景,整合更多实体设备,并加速向全球生产基地推广。

美的CTO魏畅表示:“尽管人形机器人技术仍处于探索阶段,但我们的实践表明,在工厂大脑的统一调度下,实体机器人与智能体可实现高效协同,为完全自主的智能工厂奠定基础。”

行业专家认为,荆州智能体工厂标志着中国制造从“跟随”到“引领”的战略跃升,展示了系统自主性替代人工依赖、实时优化取代事后纠正的全新制造范式。

在计量与质量控制层面,其影响尤为深远:检验任务与生产环节实现无缝集成,从孤立的检查点转向AI驱动的闭环质量系统,大幅提升质量保证效率,同时确保复杂生产环境下的系统韧性与适应性。

迈向智能制造新时代

获得WRCA认证后,荆州工厂不仅是一座制造里程碑,更是未来工厂的活体原型。通过验证AI智能体、实体机器人与数字大脑在数十个生产与质量场景中的协同运行,美的为全球制造业提供了可复制、可推广的智能转型蓝图。

智能体工厂模式预示着“无人化”自优化制造时代的到来,让制造智能变得与物理基础设施同等重要。