当前,人形机器人关节模组正朝着高度集成化演进:谐波、行星、摆线以及丝杠等多种传动形式被压缩进更小的空间内。关节越紧凑,传动部件越精密,对质量的敏感度就越高,因为传动部件决定了动力如何被稳定、可控地传递为机器人关节的角度与位移。

传动部件这0.001mm的误差,会让机器人的动作差多少、寿命掉多少?

探索人形机器人精准动作背后的质量奥秘

小模数齿轮因高精度、低噪音的特点,成为人形机器人关节模组的核心传动件之一,其模数范围通常≤1mm,有些微小模数齿轮甚至要求模数范围≤0.3mm。人形机器人具身智能的使用场景对诸如机器人上臂、灵巧手等关节模组有极高的寿命和安全冗余要求,因此小模数齿轮在尺寸加工、热处理和装配环节都面临着不小的质量挑战。

三重质量挑战

尺寸加工误差影响性能

微小模数齿轮受其几何尺寸和机械性能的影响,对加工精度要求极高,加工机床的参数不正确、传动、工件安装出现误差都会导致关键尺寸偏差,从而影响齿轮的性能:

- 齿廓偏差会影响啮合刚度、传动平稳性与噪音;

- 齿距累积总偏差直接影响传动的角度精度和回差;

- 齿向偏差会影响载荷分布均匀性,不当会导致偏载与早期磨损。

热处理变形压缩尺寸公差

机加工导致的残余应力会影响齿轮寿命,适当的热处理则可以提高小模数齿轮的强度。但热处理的过程会影响齿轮的尺寸,如渗氮处理会导致尺寸的变形,进一步压缩了齿轮的形位公差范围。

装配精度影响啮合质量

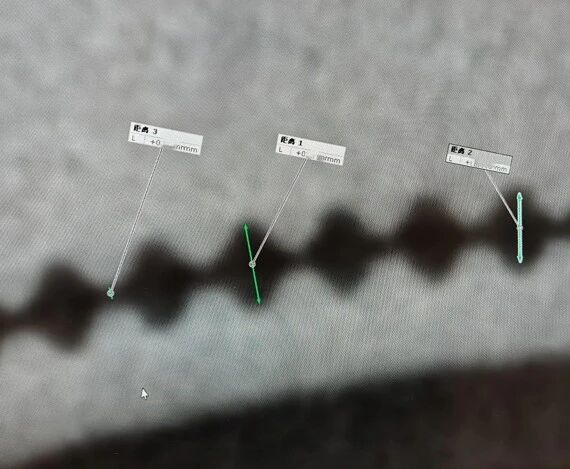

人形机器人关节模组对齿轮的装配精度要求极高,例如,谐波减速器通常要求背隙值小于1弧分。装配精度不足会导致齿轮啮合间隙失控,传动效率降低,并且可能会产生周期性冲击振动,引发高频振动和噪音,造成传动部件疲劳损伤,缩短部件寿命。

打造质量闭环

蔡司三坐标测量技术

实现单件齿轮尺寸检测,验证加工精度及热处理尺寸影响。

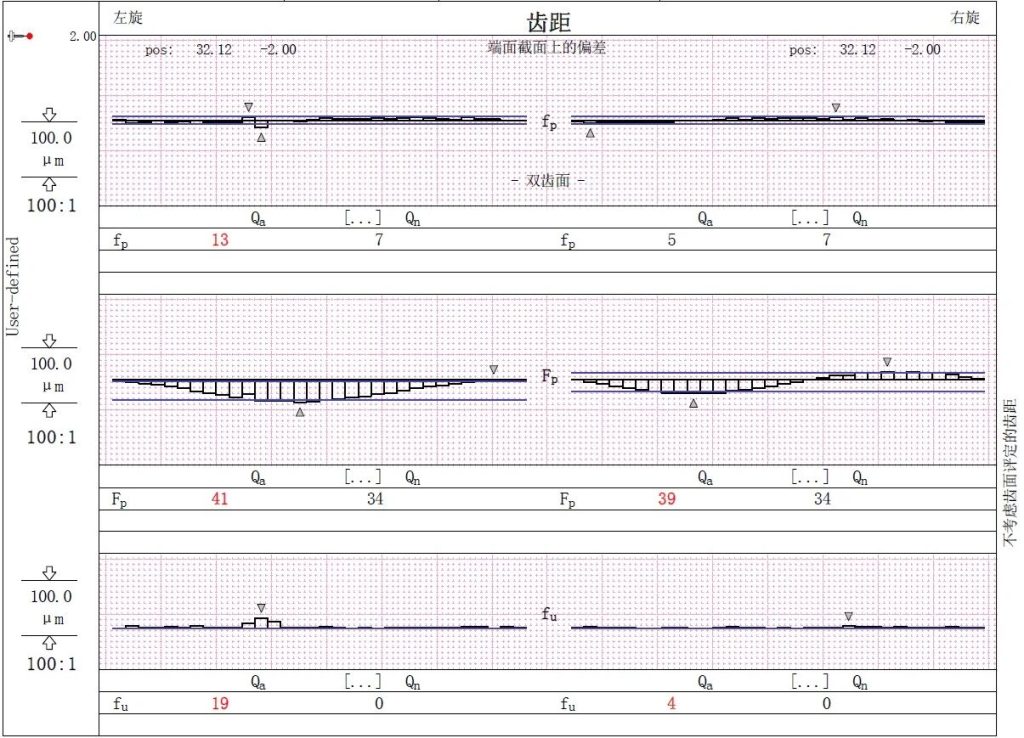

蔡司三坐标测量设备针对人形机器人的微小模数齿轮和丝杠,可以在一次装夹中完成多项主要参数的主动测量,配合小模数测针及ZEISS GEAR PRO齿轮测量软件模块,即可轻松实现四个维度的测量:

- 齿形精度 齿廓偏差:实际齿廓与理论渐开线的偏离量,包括齿形误差、压力角误差等。

- 齿向精度 螺旋线偏差:实际齿面沿齿宽方向与理论螺旋线的偏离量,包括齿向误差、螺旋角误差等。

- 齿距精度 单个齿距偏差:相邻两齿间的角度/弧长误差;齿距累积总偏差:整个齿轮上任意齿距偏差的累积最大值。

- 滚柱丝杠精度 滚柱的导程、螺距、三针径、圆柱度、外径、内径尺寸。

蔡司工业CT技术

实现齿轮装配过程中啮合背隙无损检测。

区别于传统的检测方式,蔡司工业CT设备可对装配好的齿轮的啮合背隙进行高精度无损检测,在静态状态下获取装配好齿轮的可溯源三维体积数据,进行准确的啮合状态分析,对具体位置的背隙进行精准测量,评估装配精度。

以上内容来源于蔡司工业质量解决方案公众号,若侵权,可联系我们删除,更多信息请访问:www.zeiss.com.cn