曾经主要用于复制零件的逆向工程,早已焕然一新。在当今制造业,它已成为一项战略性能力,不仅能加速原型设计、简化生产流程、延长产品生命周期,更成为推动设计创新的关键力量。

随着计量学、3D扫描技术和软件的飞速进步,逆向工程完成了从被动解决问题到主动创造竞争优势的华丽转身。它正在深度融入智能制造体系,推动制造业数字化转型向更高层次发展。

从复制到创新

传统上,逆向工程意味着在无法获取原始设计文件的情况下,复制一个零件。如今,它同样被广泛应用于改进传统设计、集成现代材料,以及使组件适应新的制造工艺。

对于航空航天、汽车、能源和消费品等行业,逆向工程现已支持:

- 原型设计:快速捕捉手工模型或早期原型的复杂几何形状,使设计团队能够在不从零开始的情况下完善数字CAD数据。

- 生产适配:将现有组件数字化,以适应不同的制造方法,例如将铸造零件转化为CNC加工或增材制造零件。

- 维修与保养:在无法获得OEM数据的情况下,创建磨损或损坏部件的精确数字孪生,以将其恢复到最佳规格。

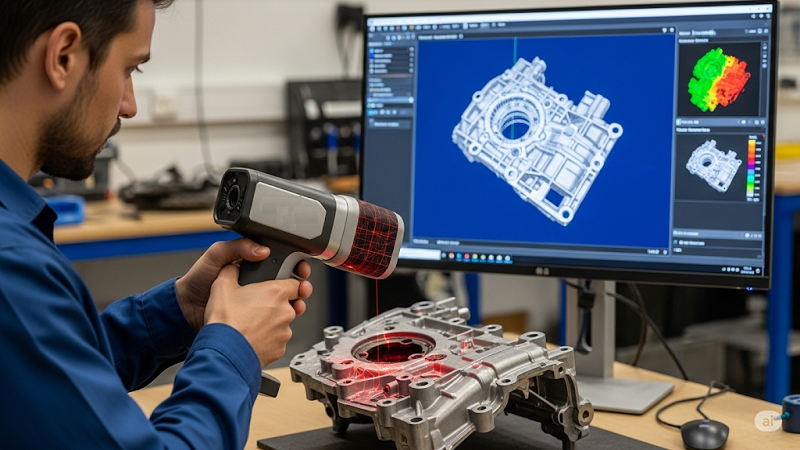

现代3D扫描的强大作用

高分辨率3D扫描技术成为了现代逆向工程的重要推动力。便携式激光扫描仪、结构光系统,甚至CT扫描,如今都能够以亚毫米级精度每秒捕捉数百万个点。这些点云或多边形网格数据构成了CAD重建的原始数据。

扫描技术的进步带来了以下优势:

- 非接触式精度,适用于精细或复杂的表面。

- 高速捕捉,支持大规模零件和组件的扫描。

- 多表面适应性,适用于反射金属、深色哑光塑料等各种材料。

- 在线和自动化扫描,可与生产流程无缝集成。

这种能够快速数字化现实几何形状的能力,使得工程师能够更快地进行设计迭代、实时比较原型与原始模型,及时发现尺寸偏差并避免其传递到下游。

智能逆向工程软件

硬件创新的背后是软件技术的进步。现代逆向工程软件如今采用AI辅助算法,能够自动检测特征、拟合几何原始体,并直接从扫描数据生成参数化的CAD模型。

现代软件平台支持:

- 特征识别,可以区分扫描网格中的孔、圆角和平面。

- 混合建模,将自由形表面与实体几何融合。

- 直接CAD集成,实现即时修改与仿真。

- 偏差分析,将扫描数据与现有模型对比,用于质量控制。

基于云的处理也在加速协作,使分散的工程团队能够同时处理相同的数据集,缩短产品开发周期。

从原型到生产的全流程应用

虽然逆向工程长期以来与产品的初期阶段开发密切相关,但如今它已经牢牢嵌入到生产流程中。制造商利用逆向工程来:

- 优化工具,通过捕捉实际工具磨损并调整CAD模型来进行补偿。

- 首件零件验证,通过将生产输出与设计意图进行匹配来验证。

- 支持数字化线程的持续性,将实际零件几何数据集成到产品生命周期管理(PLM)系统中,确保可追溯性和合规性。

在供应链脆弱或备件短缺的行业中,逆向工程为设备维修提供了关键支持,避免了等待OEM替换件的漫长周期。

增材制造的协同作用

增材制造(AM)与逆向工程是天作之合。增材制造擅长制造复杂、有机的几何形状,而这些形状从零开始设计往往非常困难,但通过3D扫描可以轻松捕捉。工程师可以扫描现有部件,对其进行优化以减轻重量、提高强度等,然后通过3D打印制造出来——通常只需要几天时间,而不是几周。

例如,在航空航天领域,这种结合正在被用于重新设计轻量化的支架和外壳,而在医疗领域,它支持创建个性化的患者植入物和假肢。

与实时计量数据的紧密集成

逆向工程的下一个前沿是与实时计量数据、预测分析和数字孪生的紧密集成。想象一个场景:在生产线上扫描一个组件,使用AI分析其偏差,CAD模型自动更新,从而在几分钟内完成物理与数字之间的闭环。

随着技术的成熟,逆向工程将不再仅仅是“倒退”,而是加速向前创新。通过弥合物理与数字世界的差距,它使制造商能够缩短上市时间、延长老旧资产的生命周期,并创造出曾经无法制造的产品。

作者: Gerald Jones,编辑助理