传统工厂规划软件通常采用“模型优先”方法,实施周期长且可能无法真实反映现场状况。

转向扫描优先策略

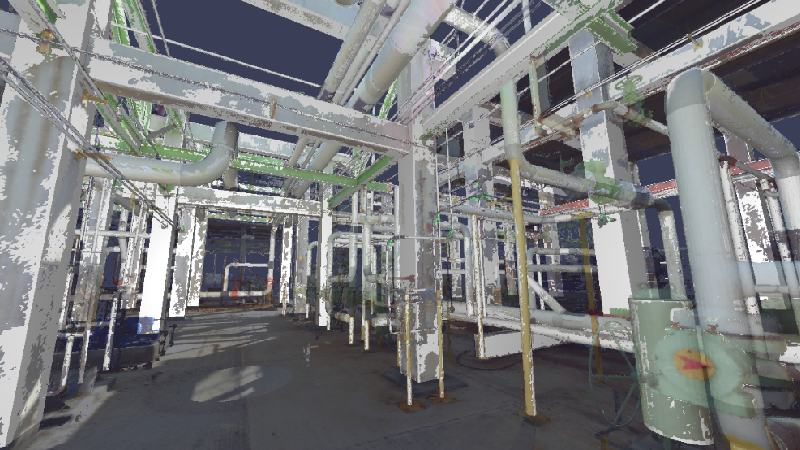

“扫描优先”数字孪生流程以高分辨率 3D 扫描工厂环境(包括装配线)为起点。这些扫描为设计模型提供可视化、可测量的比对基础,简化设备安装、验证、协作与决策流程。通过扫描与信息模型的对齐,团队可以提前发现碰撞、验证安装并实时决策,无需等待红线图或现场勘查。

一家领先汽车制造商已受益于该方法。其全球工厂超过 4000 万平方英尺已数字化,构建了基于云的可视化数字孪生,使全球工程、运营和供应团队可随时访问并协作处理扫描数据。

该公司利用扫描数据减少实地订单和检查。在棕地环境中,通过扫描供应商的新自动化生产线并虚拟叠加到现有产线,团队可在实际部署前模拟整合。这降低了改造项目风险,减少工厂停机时间,并降低现场协调需求。

Cintoo 基于云的平台为 OEM 提供可视化数据管理层,使跨洲团队(从设计工程师到工厂规划师)使用统一数据源协作。交互工具如标注、比对报告和碰撞检测确保各方看到相同背景,无论是在北美还是亚洲。这在以下工作流中尤为关键:

- 远程调试与布局审核

- 供应商端自动化建模

- 棕地工厂变更验证

- 跨厂质检与维护计划

通过远程协作,可显著节省现场访问费用,并提高精度,因为团队基于统一可视化数据源操作。

使用 Cintoo 的制造商报告显示:

- 通过更好的可视化与验证,返工率减少高达 50%

- 工厂更新与新产线安装周转加快

- 大幅节省差旅、运输及实体试验成本

- 提升安全性,减少进入生产现场的人员

- 为合规、审计准备及可持续性追踪提供集中数据中心

更多信息:www.cintoo.com