多年来,增材制造设计(DfAM,Design for Additive Manufacturing)被誉为一项革命性学科,它赋予工程师前所未有的几何自由,使他们能够创建曾被认为不可能实现的结构。如今,增材制造生态系统中已经拥有强大的工具,可以预测零件变形、防止打印失败,并通过智能扫描与曝光策略提升零件质量。

然而在 Metamorphic 看来,现有 DfAM 仅释放了增材制造潜力的冰山一角。行业过度聚焦设计的可打印性,仅进行微调而非基于增材制造特性开展设计,这种思维盲区正制约技术突破。

要真正释放增材制造潜力,需要接纳全新的设计哲学——不仅规避偏差,更要学会与偏差共生。Metamorphic 将这种方法称为“偏差设计(Designing for Deviation)”。

当下 DfAM 的舒适区

目前大多数 DfAM 工作流程仍带有被动思维。设计几何体后,利用拓扑优化等工具进行性能优化,检查支撑最小化,再发送打印。偏差(变形、尺寸变化、表面差异等)被视为意外干扰,仅通过几何补偿或返工事后处理。

这如同用临时材料填补墙体裂缝。

Metamorphic 采取截然不同的路径:通过预判偏差高发区域,主动将关键特征布局在低误差区。偏差成为设计起点而非补救对象,被转化为指导原则。

忽视偏差直到问题出现,会浪费时间、金钱和创造力。更糟的是,它限制了增材制造的可能性,因为设计师出于对无法管理误差的担忧而不敢挑战边界。

偏差为何重要

在传统精密工程中,偏差是不可避免的现实。加工公差、热膨胀、刀具挠曲,每个工艺都有其特性。经验丰富的工程师从一开始就将这些因素纳入设计思维。

然而在增材制造中,偏差更为复杂。残余应力、扫描策略、热积累、逐层变形以及材料微观结构等因素,都可能导致 CAD 模型与打印零件之间产生差异。

忽视这些现实会产生两个反复出现的问题:

- 性能不可预测:零件可能在名义规格上合格,但在实际使用中功能表面发生偏移或应力状态变化,从而导致失效。

- 规模化失败:适用于单件打印的设计在大批量生产时可能变得不可靠或不可重复。

偏差设计

偏差设计颠覆了传统思路。与其将偏差视为事后补救,它从设计一开始就被融入流程。

整个行业需要转向闭环方法:利用仿真、经验数据和在线监控反馈预测可能偏差,将这些洞察融入计算设计过程中,调整几何和公差,并通过迭代打印与检测进行验证,不断完善预测模型。

这一闭环不是一次性操作,而是先进 DfAM 的核心。通过将实际制造反馈回馈到设计中,工程师不再追求屏幕上的完美,而是为现实工程而设计。

超越形式美的功能设计

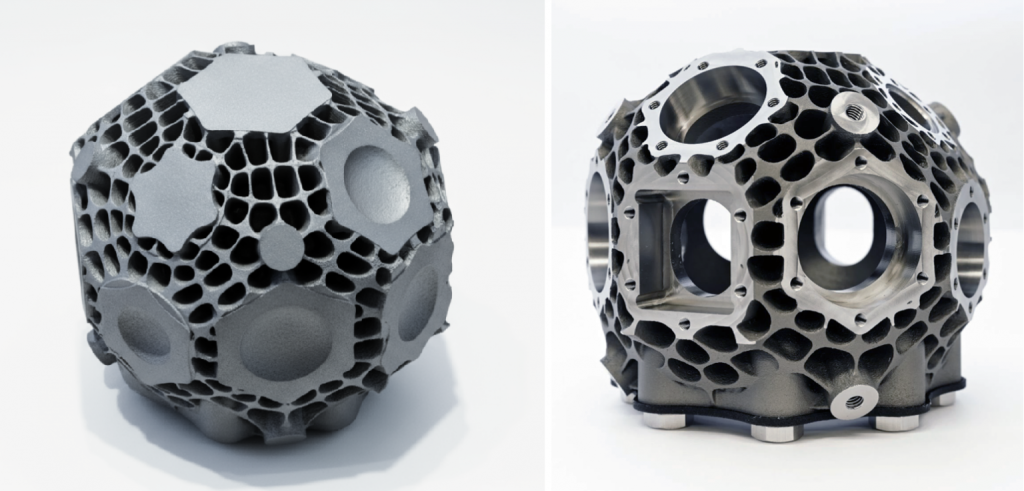

增材制造设计常常追求复杂性而非功能性。填充格栅、仿生曲面、复杂有机形态可能看起来很惊艳,但如果缺乏功能支撑,它们不过是数字艺术。

而以性能为导向的复杂性则源自实际需求:

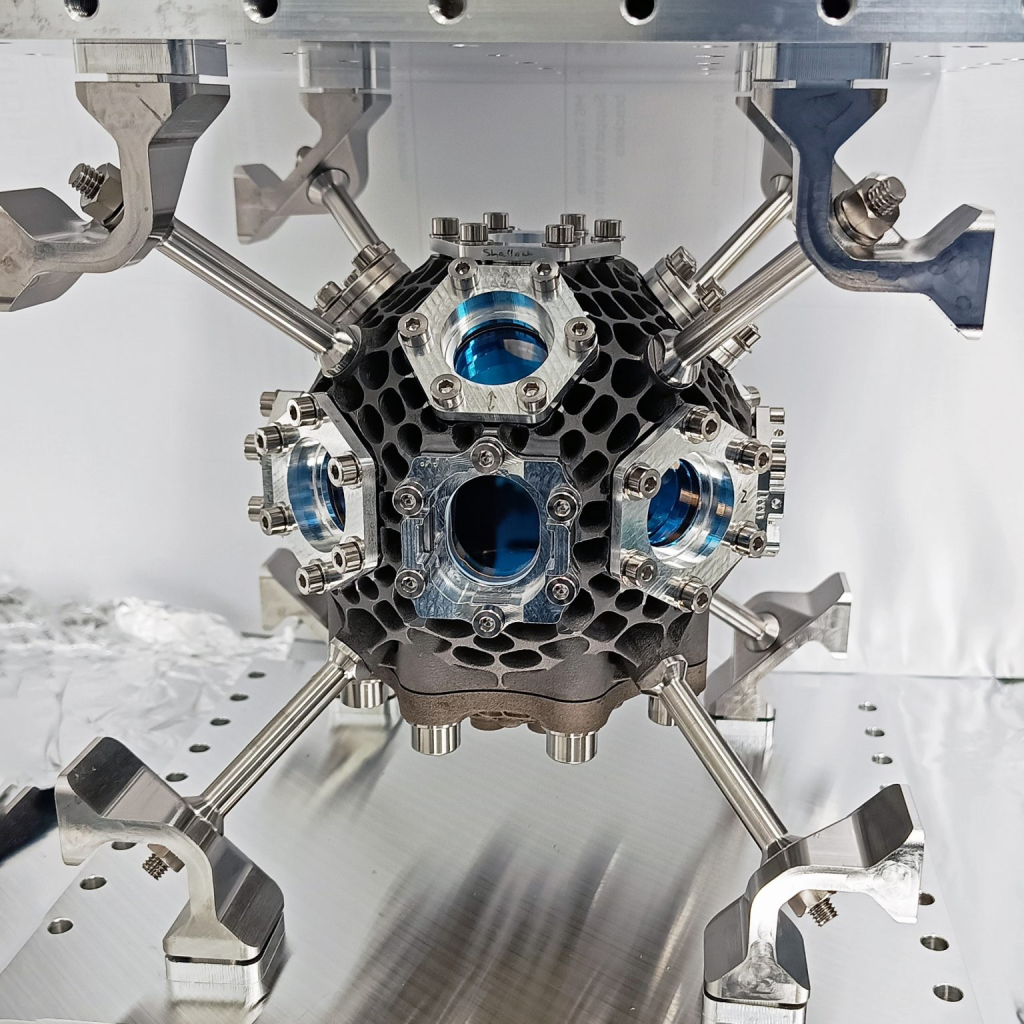

- 受 CFD(计算流体力学)指导的换热器通道几何与表面扰流片

- 影响内流通道的黏性流特性,用于在线混合器

- 基于多物理场的新型功能表面设计策略

在偏差设计框架下,形态从初始阶段就被工程化:关键特征布局于低偏差区,几何类型选择优先考虑抗变形能力,甚至构建方向与工作腔动态(如刮刀方向)均成为早期设计参数。偏差由此转化为影响功能表现的设计变量。

这才是先进 DfAM 的真正艺术——性能驱动的几何形态与制造现实相结合。

计算工具与工程直觉的协同

生成设计与机器学习的结合,使得软件可以在设计中发挥更大作用,但如果放任不管,软件可能会优化出在仿真中表现优异、却在实际应用中失败的零件。

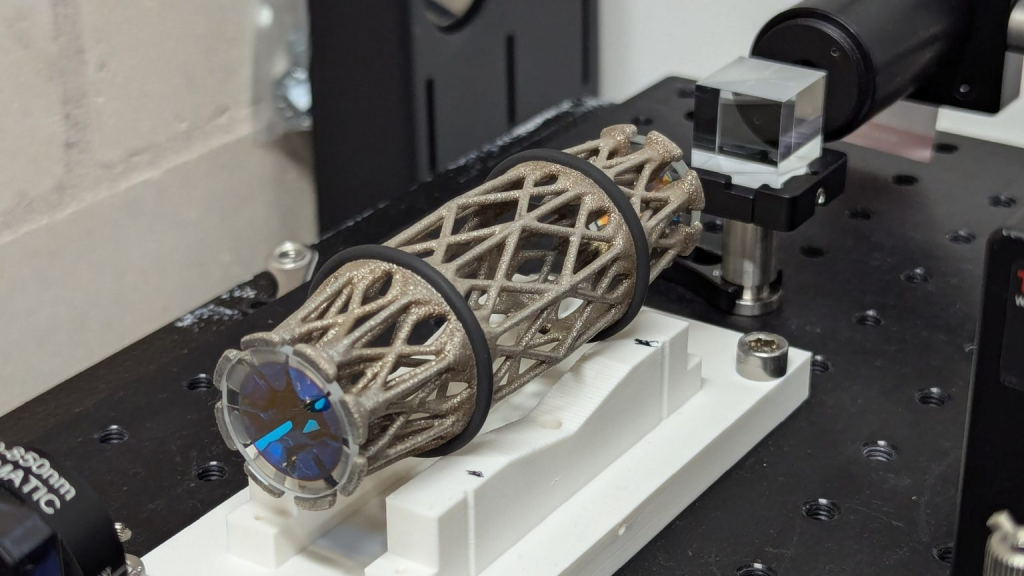

在 Metamorphic 实践中,计算工具作为协作者而非主宰者存在——工程师凭借专业直觉判断关键参数与工艺行为,将人类经验与计算能力融合,创造出既突破性能边界又满足制造检测需求的几何设计。

大规模制造中的偏差挑战

在原型阶段,增材制造相对灵活。每次打印后可调整设计和参数,也可手动修复零件。但当产量达到数百或数千件时,这种灵活性消失。

大规模偏差会成倍放大。原型中的小偏差可能可以接受,但在数千件产品中重复出现,将导致严重的良率问题。

偏差设计是解决之道。通过在生产前预测并控制这些效应,确保零件不仅一次可制造,而且每次都可制造。

偏差设计与可扩展性

很多人误以为增材制造的可扩展性来自更快的打印速度或更多设备。实际上,金属增材制造在经济性与产量上存在限制,混合制造往往才是可行途径。

Metamorphic 已成功将AM优化设计转化应用于熔模铸造等传统工艺,同时保留性能优势。在此过程中,偏差设计尤为关键——因工艺转换必然引入新偏差类型。

从设计初期就考虑这些偏差,可以将复杂 AM 优化几何忠实地再现于高产量工艺中,实现创新与工业化之间的桥梁。

认证加速的关键

在航空航天、医疗等强监管领域,认证是最终壁垒。零件需具备持续可靠性与可认证性。

偏差设计通过源头控制关键特征偏差,不仅提升设计可靠性,更增强制程可控性。混合工艺结合成熟材料与检测路径,能大幅缩短认证周期,但前提是对工艺偏差的深度理解。

DfAM的进化方向

Metamorphic 认为偏差设计是增材制造发展的必然阶段。它承认CAD完美仅是理论状态,真实价值体现在机器输出结果。

当前 DfAM 状态如同站在广阔海洋的岸边。行业长期在浅水区徘徊,关注可打印性调整和支撑减少,而基于偏差的深度设计仍未充分探索。

敢于深入者将发现:偏差并非限制,而是创新催化剂。它促使更深入的思考、更智能的设计,最终催生更优质的零件。

打破常规

Metamorphic 正通过深度合作弥合设计与制造现实的鸿沟,重新定义增材制造的可能性:

- 闭环连接设计意图与制造结果

- 将偏差作为设计输入,而非事后补救

- 在制造规则引导下利用计算能力,将几何体引导至稳健、可建造区域

- 为从原型到可扩展、可认证生产创建路径

增材制造的发展不再依赖渐进优化。偏差不可避免,但主动、智能且融合制造知识的偏差设计是必然选择。对于勇于拥抱这一理念者,回报将超乎预期。

更多信息请访问:www.metamorphic.am