雷尼绍宣布,其全系列 RenAM 500 系列金属增材制造(AM)系统及 TEMPUS 技术现已与 Dassault Systèmes 的 3DEXPERIENCE 虚拟机实现整合。3DEXPERIENCE 平台中的 DELMIA Powder Bed Machine Programmer Role 用户现在可以对雷尼绍增材制造系统进行工艺设置、编程与分析。

Dassault Systèmes 团队与应用经理 Jérémy Mosse 表示:“虚拟机是在虚拟世界中对真实设备的精确呈现,包含所有参数。用户可以在虚拟环境中启动生产运行并制造虚拟零件,其在质量验证方面具有独特优势。”

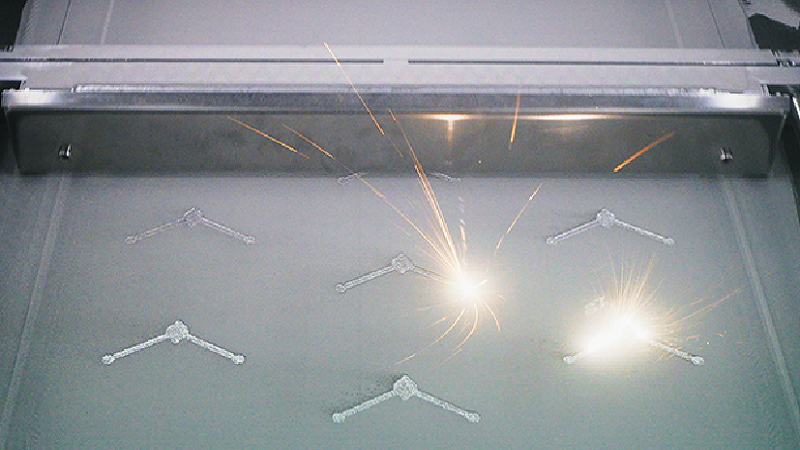

TEMPUS技术带来的生产力突破

3DEXPERIENCE Powder Bed Machine Programmer(APB)Role 提供了交互式 3D 环境,使制造工程师能够优化粉末床熔融增材制造技术。该功能现已涵盖雷尼绍的 TEMPUS 技术——这一创新扫描算法仅适用于 RenAM 500 系列 AM 机型。TEMPUS 技术使激光在再铺粉器运行时可持续工作,每层构建节省时间可达 9 秒,同时保持零件质量。由此,整体构建时间可缩短多达 50%。

Dassault Systèmes DELMIA 联盟合作总监 Olivier Scart 表示:“此次合作为高效金属 3D 打印提供了独特方法。雷尼绍 TEMPUS 技术与 3DEXPERIENCE 平台端到端解决方案的结合,将打破信息孤岛,为增材制造工业化开启新阶段。”

他补充道:“与 3D 打印机制造商合作,通过优化构建准备和简化作业流程,实现各类生产规模和定制化水平的高效制造,让用户能够规模化生产。”

增材制造端到端解决方案优势

Dassault Systèmes 的 DELMIA 产品系列专注于全球工业运营软件,覆盖数字制造与仿真领域。DELMIA 增材制造工具可有效管理整个 AM 工艺数据。3DEXPERIENCE 平台提供端到端解决方案,简化数据采集与分析,帮助制造商确保认证和零件可复制性。

TEMPUS 技术为雷尼绍的金属增材制造系统带来显著生产力优势。雷尼绍增材制造战略开发经理 Matt Parkes 表示:“该技术使激光在再铺粉器分层供粉和定位的同时连续工作,显著提升生产效率并降低每件零件的制造成本。”

Parkes 补充道:“借助 TEMPUS 技术,雷尼绍成功解决了传统激光粉末床熔融(LPBF)工艺中的低效率问题,为增材制造在此前成本不具优势的应用领域铺平了道路。”

通过仿真、验证与可追溯性提升增材制造效率

得益于雷尼绍与Dassault Systèmes之间的合作,基于 3DEXPERIENCE 平台的 DELMIA 增材制造软件为雷尼绍增材制造技术的用户带来了诸多优势。这些优势包括:在 3D 打印前对零件性能进行验证;对增材制造过程进行零件仿真,以虚拟方式探索所有指定的机器参数;实现工程和制造之间的零件可追溯性,确保零件的精确复制;以及提高 3D 打印机的生产效率,在不影响质量的前提下缩短零件打印时间。

了解更多信息,请访问:www.renishaw.com/tempus