Aibuild 近日宣布与 Reichenbacher Hamuel GmbH 达成战略合作,这不仅标志着增材制造与减材制造的技术融合,更意味着以“计量为核心”的混合生产模式正迈向新阶段——在这一模式下,测量数据与数字反馈闭环成为推动制造一致性、精度与规模化落地的关键力量。

通过将 Aibuild 基于云的智能制造软件与 Reichenbacher Hamuel 成熟的混合数控系统相结合,该合作关系为完全连接的数字主线奠定了基础——在这个主线上,尺寸数据成为可重复的大批量输出的主要推动因素。

混合制造 + 测量科学:融合是关键

虽然混合制造传统上侧重于将沉积和加工结合在同一台机器内,但其在生产中的成功取决于计量。增材制造工艺会引入几何形状的变异性;减材制造阶段则需要确定性的精度。

该合作关系通过整合以下要素直接应对这一挑战:

- 工艺模拟与质量预测:帮助在生产开始前识别尺寸偏差;

- 实时流程监控:可以及早发现变形、填充不足或热驱动的几何偏移;

- 闭环刀具路径调整:测量反馈为最终精加工的加工策略提供信息。

这种以测量为导向的工作流程减少了对人工检查步骤的依赖,并提高了每个加切循环的可追溯性。

从构建到完工:数据驱动的数字主线

Aibuild 的平台在构建混合制造的单一数据主干中发挥着关键作用。所有几何形状、增材参数、环境数据、沉积日志和加工刀具路径都被捕获,作为零件完整数字记录的一部分。结合原位或近线计量数据,最终形成一条具有完整过程可追溯性的强大数字主线。

对注重质量的制造商而言,这意味着:

- 随时调取建造与加工历史;

- 自动比对成品与设计模型;

- 借助集成数据快速定位质量问题;

- 构建符合质量审计要求的验证流程。

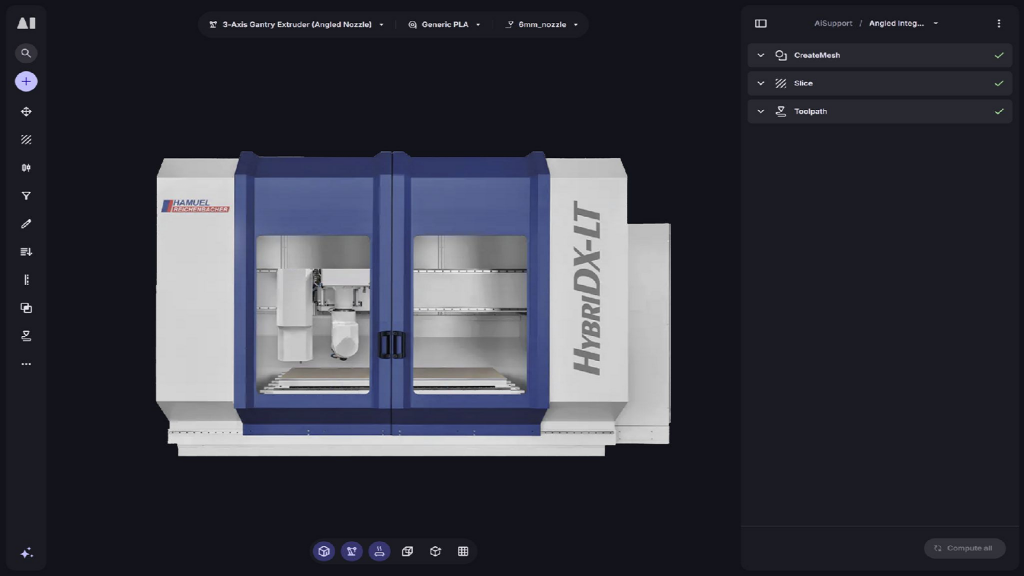

而 Reichenbacher Hamuel 的混合制造系统,则以其高刚性、热稳定性和精密定位能力,为上述数据驱动流程提供了坚实的物理基础。

大型复杂部件:闭环精度如何实现?

许多混合应用涉及大型结构或复杂曲面,而尺寸控制历来都非常困难。在这种情况下,计量并非事后考虑,而是必不可少的工艺保障。

Aibuild–Reichenbacher 的集成方案支持:

- 自适应加工:根据测量的增材制造几何形状更新刀具路径。

- 智能沉积规划:预测需要后期修正的区域。

- 早期异常检测:得益于早期异常检测和预测算法。

- 仿真引导制造:提升首次即正确的成功率。

这与现代计量学原理相呼应:尽早测量,经常测量,并利用数据来预防缺陷,而不仅仅是检测缺陷。

为工业4.0质量要求定位混合制造

在航空航天、模具、能源、交通与国防等领域,制造商对数字化质量与全程可追溯性的需求日益提升。混合制造已从实验阶段走向批量生产,重复性与尺寸合规成为刚需。这也推动其走向计量驱动的精密学科——既要几何设计的自由度,也要认证级的精度保障。

展望:更智能的混合制造未来

Aibuild 与 Reichenbacher Hamuel 的合作,折射出制造业的深层变革:质量控制正不断“前置”,从末端检测走向系统内嵌。通过融合AI驱动的自动化、数控级加工精度与数字测量智能,双方正在共同定义下一代混合生产的新范式。

了解更多信息,请访问:www.ai-build.com