前言

当前新能源汽车行业加速向高质量、高安全方向迈进,零部件制造精度与质量稳定性直接决定整车性能。但传统质量管理模式下,数据碎片化、系统协同弱、过程管控滞后、决策支撑不及时等问题凸显,已成为制约企业效率提升与质量升级的关键瓶颈。

海克斯康Q-DAS质量分析系统以“全流程数据驱动”为核心,打通从设备检测到决策支持的质量管控全链路,为行业提供标准化、智能化解决方案,助力破解管理难题,实现质量与效率双重突破。

行业痛点

新能源汽车零部件制造具有“多品种、高精度、快迭代”特征,传统质量管理模式难以适配行业发展节奏,主要面临以下挑战:

数据采集标准化不足:现场三坐标测量机、圆度仪、综合测量机等检测设备品牌分散,输出格式多样,人工整合过程中易产生误差且效率低下,难以满足批量生产的数据采集需求。

过程质量管控滞后:缺乏实时动态监控机制,质量异常信号传递不及时,导致不合格品流入后续工序,加剧成本损耗。

跨系统协同存在壁垒:MES、QMS、LIMIS等核心业务系统间数据孤岛现象突出,质量信息无法实现无缝流转与共享,跨部门协作效率受限。

决策支撑数据滞后:依赖人工统计完成过程能力、测量系统可靠性等关键指标计算,分析结果输出延迟,难以快速支撑生产工艺调整与质量改进决策。

针对上述痛点,海克斯康 Q-DAS质量分析系统以“全流程数字化、数据标准化、管理智能化”为建设目标,构建覆盖车间生产与实验室检测的全链路质量管控体系,精准匹配行业需求。

核心亮点

Q-DAS质量分析系统围绕“数据采集-数据处理-数据分析-数据应用”全流程,提供从设备接入到决策支持的完整业务解决方案,形成端到端的质量管控闭环。

多设备数据采集:筑牢检测源头数据基础

系统通过灵活适配与标准化处理,解决不同设备数据整合难题,保障源头数据质量。其支持三坐标测量机、圆度仪、综合测量机、粗糙度仪等全品类设备接入,可处理多种格式的采集报告。通过二维码自动匹配并调用测量程序,实现自动化测量,大幅提升检测效率。同时,系统基于高级质量数据交换格式(AQDEF)作为统一标准,为质量数据在系统内及系统间的交互提供了规范。

数据整合与跨系统协同:打通质量信息链路

针对多系统协同需求,Q-DAS通过数据转换与系统集成功能,打破信息孤岛,实现质量数据全链路流转。系统实时监控数据目录,自动关联MES系统获取过站信息,与原始检测数据合并生成完整数据文件。它实现与MES系统的双向数据查询,支持异常追溯与信息反查;并能将质量数据推送至QMS系统,同步检测附件至LIMIS系统,实现信息无缝流转。所有经规范化处理的数据将安全存储于数据库,建立完整的数据追溯体系。

实时监控与预警:强化过程质量管控

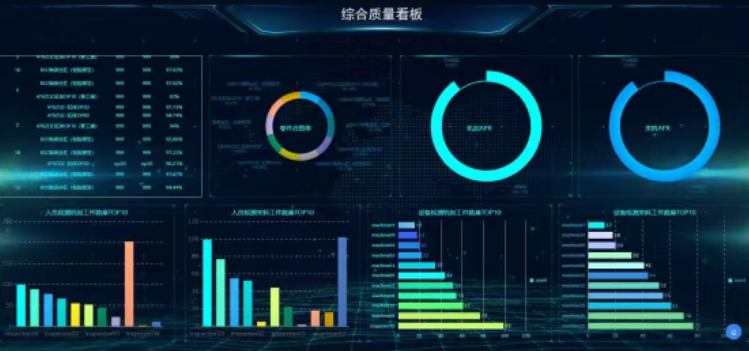

结合行业对过程稳定性的高要求,Q-DAS构建实时监控预警机制,提前规避质量风险。系统对检测数据进行24小时实时监控,当过程能力指标超出阈值或数据波动超限时,自动触发预警。同时,系统搭建多层级可视化看板,直观展示设备状态、产品合格率、质量异常等核心数据,支持管理层与一线人员分级管控,精准定位问题。

行业价值

Q-DAS质量分析系统已在多家新能源汽车核心零部件企业落地应用,覆盖机加检验、来料检验、理化检测等关键环节,为企业带来多维度业务价值:

实现检测过程自动化,显著提升效率与数据准确性。

建立统一的AQDEF数据格式与标准化集成方案,降低系统对接成本与人工协同工作量。

建立实时质量监控体系,及时预警潜在风险。

提供多维度的质量数据分析,支持精准决策,优化资源配置。

该系统有效降低质量管控成本,并通过数字化质量资产的积累,为企业持续改进工艺、提升产品竞争力提供强大支撑。

未来,海克斯康将持续深化新能源汽车行业场景适配,结合人工智能技术优化质量预测、智能抽样等功能,进一步提升质量管控的前瞻性与效率,与行业伙伴共同推动新能源汽车行业质量水平迈向新台阶。

了解更多信息,请访问:三坐标测量仪_智能制造-海克斯康制造智能官网