2025年11月3日,广州黄埔。随着首台“陆地航母”飞行器缓缓驶下生产线,全球首条飞行汽车万台级量产线正式贯通。这座建筑面积约12万平方米的智造基地,规划年产能10000台,满产状态下每30分钟即可下线一台飞行器。这在传统航空制造领域几乎是不可想象的。

数字化与规模化背后,是制造范式的重构。在这一过程中,计量技术正在发挥作用,也在经历挑战。

如何在保持航空级质量标准的同时实现汽车级效率?如何让每一个碳纤维零部件都拥有可追溯的“身份证”?如何在云端完成对飞行器自驾功能、飞控导航、重量质心的精准标定?

这些问题的答案,正藏在小鹏汇天智造基地的生产线上。

01 航空与汽车制造的计量融合之道

传统航空制造的“慢”与飞行汽车的“快”

理解小鹏汇天的计量创新,首先需要认清传统航空制造的模式。

全球最大的飞机制造商波音公司年产量仅在500架左右,而全世界所有通航飞机、直升机、固定翼等加在一起,年产量不过两三千台。

传统航空业长期“千架级”徘徊,其根源是小批量、多改型、定点制造模式、手工环节多,单架适航文档厚达数千页,效率低、成本曲线始终降不下来。

正如小鹏汇天创始人赵德力所言:“很多航空公司的生产工厂自动化程度不高,如果沿用这种传统的生产方式,估计需要3000人才能实现1万台的产能。”

而小鹏汇天选择了另一条路:用汽车工业思维重构航空制造,为这个行业提供了大规模工业化量产的例子。

汽车飞机工业计量体系的嫁接与重构

小鹏汇天的“陆地航母”采用分体式设计,由陆行体与飞行体两部分组成。陆行体是一台三轴六轮的增程式越野车,飞行体则是六旋翼涵道式电动垂直起降飞行器,两者可通过全球首创的车载自动分合机构实现一键分离与结合。

双用途设计带来了质量控制挑战。汽车制造追求的是节拍精确、成本可控、一致性高的流水线生产。从冲压、焊装、涂装到总装,每个环节都有严格的在线检测与标定流程。而航空制造则对材料性能、结构强度、系统可靠性有着近乎苛刻的要求。

这也就是为何在小鹏汇天工厂,要对系统进行深入的全生命周期的检验追溯,从旋翼组件到复合材料机身粘合,无一例外。

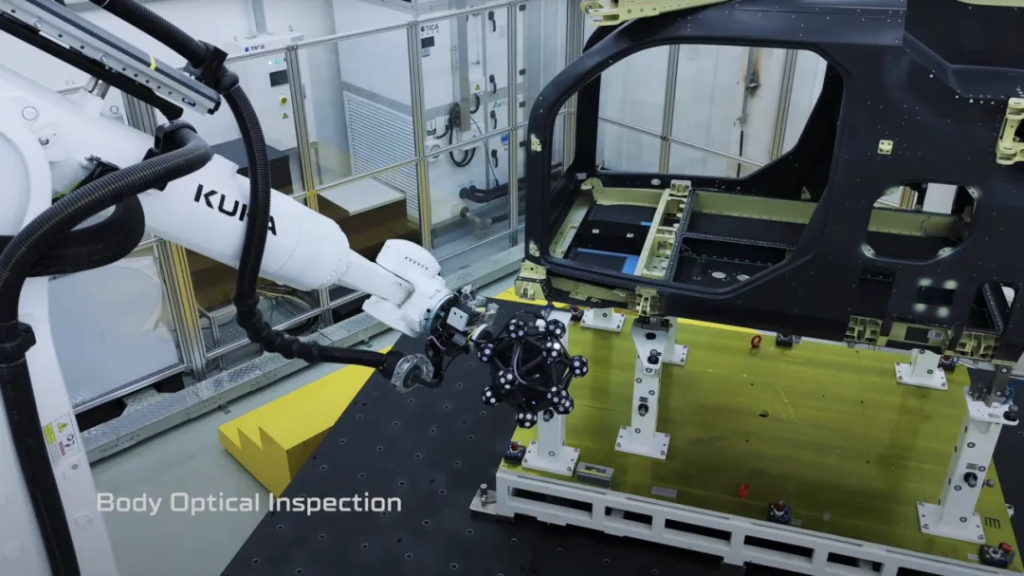

02 生产车间的计量技术纵深与适航验证

该公司位于广州的新厂房,占地12万平方米,采用高度自动化的垂直整合生产模式,专为混合动力飞行汽车量产打造。生产过程中,各个车间根据飞行汽车的特殊需求部署了定制化计量技术方案,同时与适航审定的“三证”体系紧密联动,确保每一环节都符合严格的安全与性能标准。

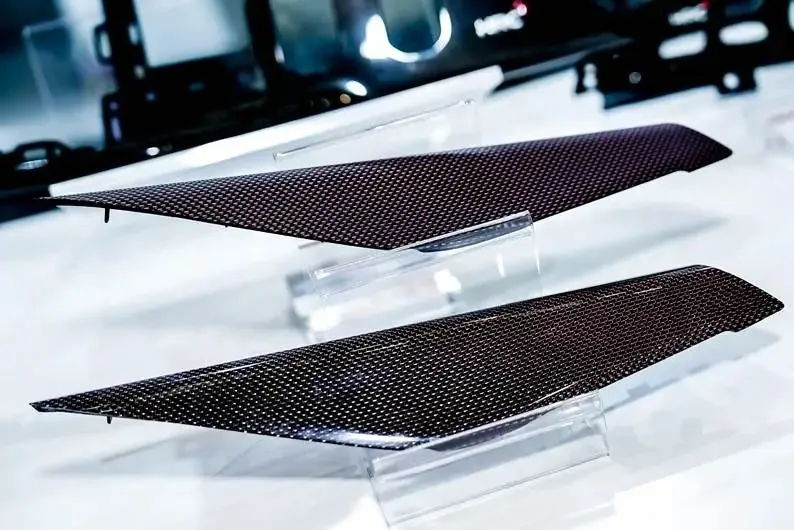

复材车间:碳纤维的精密测量挑战

在小鹏汇天工厂,复材车间负责生产飞行器机臂、桨叶和地板蒙皮等关键碳纤维零部件,满产后将实现年产300吨,使其成为全球最大航空碳纤维零部件制造工厂之一。

为什么碳纤维如此重要?据中国复合材料工业协会数据,在 eVTOL 的设计中,超过70%的复合材料被用于结构部件和推进系统,其中,超过90%的复材为碳纤维,以满足飞行器对轻量化结构的需求。据德邦证券测算,单台 eVTOL 对碳纤维的需求在100公斤至400公斤之间。

然而,碳纤维复合材料的计量检测也是公认的技术难点。与金属材料不同,碳纤维的各向异性特点使得其内部缺陷(如孔隙、分层、纤维错位等)难以通过常规手段发现。

小鹏汇天首创了“常温硬、高温软”的新型气囊技术,配合15 bar以上的高压吹气模压工艺,成功制造出具有高抗震、高载荷、极致轻量化特性的异型中空机臂,其内部质量达到航空A级标准。

这项工艺的背后,是对复合材料成型过程的精密计量控制。温度、压力、时间等参数的协同调控,决定了碳纤维与树脂基体的界面结合质量。而成品的质量验证则需要综合运用超声波检测、X射线成像、红外热成像等多种无损检测技术,确保每一个零部件都符合设计规格。严格的尺寸控制与固化周期验证,是复材车间通过适航审定的前提条件。

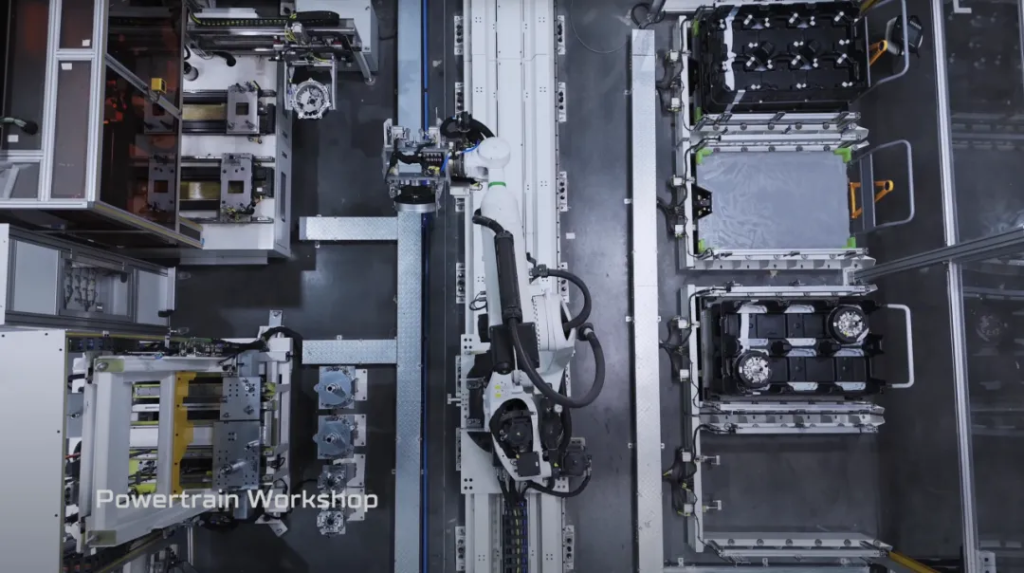

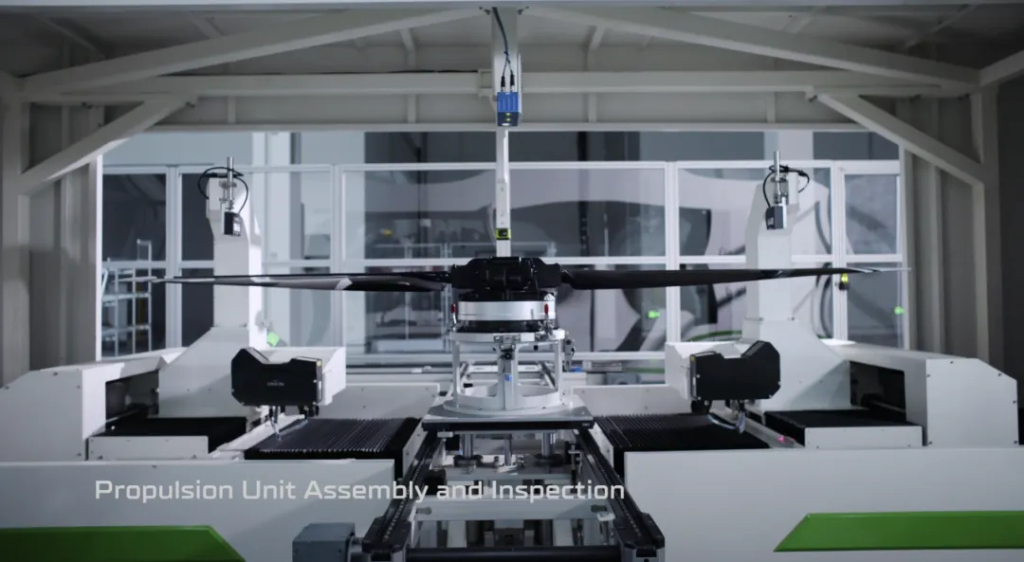

动力车间:全球首条动力套合装检测线

飞行器的动力系统直接关系到飞行安全。小鹏汇天动力车间负责制造为飞行器提供升力与控制的动力套件,其计量精度要求极为严苛。

该车间拥有全球首条动力套合装检测线,开创了电驱与桨叶合装的半自动安装及全自动检测先河。传统做法中,电驱和桨叶作为两个独立的精密部件分别生产、分别检测,再进行装配,误差在多个环节逐级累积。小鹏汇天的创新在于将合装环节前移,从源头上减少动力套的系统误差。

检测线的核心能力包括转子平衡测量与振动轮廓验证,这是确保飞行稳定性的关键指标。每一组动力套的电驱参数、桨叶几何特性、合装配合精度都被完整记录,形成闭环追溯系统。

这套全自动检测线实现的全程可追溯能力,为后续的适航审定和运营维护提供了坚实的数据支撑——这正是生产许可证(PC)审定所要求的“确保生产的每一架航空器及其零部件均符合经批准的设计”。

总装车间:云端智能标定与适航验证的闭环

如果说前几个车间展示的是飞行汽车制造的计量基础能力,总装车间则呈现了计量技术向智能化方向演进的前沿图景,同时也是适航验证的最终关口。

总装车间负责完成系统各部件的集成装配、测试及质量检查,确保最终产品符合设计要求和适航标准。在这里,小鹏汇天首创了“云端智能标定检测技术”——无需外接、无损互联,全自动完成飞行器自驾功能、飞控导航、重量质心的检测标定。

飞行器的姿态标定、导航校准、质心测量,过去通常需要复杂的夹具定位和多点接触式测量,不仅耗时费力,还可能在接触过程中引入额外误差。云端智能标定通过非接触式传感技术和数据处理能力的结合,实现了标定效率与精度的双重提升。自动化标定工位可完成 ADAS 对准、飞控调校和重心测量,支撑适航所需的安全性与稳定性验证。

03 飞行汽车催生的计量新命题

说完了“怎么造”,更值得聊的是“飞行汽车催生了什么计量需求”。

飞行汽车不是简单的“汽车+飞机”,“小鹏汇天”的实践开创了一个全新的制造类别:航空级精度与汽车级产量在同一产品中并存。对于计量行业而言,这意味着一系列前所未有的技术命题。

多域测量的融合需求

飞行汽车生产还引入了来自两个行业的重叠要求:飞机复合材料组件的几何控制、车辆底盘与对接接口的公差配合、承载结构对道路冲击与飞行载荷的双重验证,等等。

这需要建立能够在单一产品构建中处理混合公差等级的集成计量框架。

陆空接口的计量新挑战

“陆地航母”采用分体式设计,由陆行体与飞行体两部分组成。陆行体按国家汽车强制性标准申报公告认证,飞行体则依照航空适航流程取证。

这种“双轨制”对计量技术提出了根本性挑战:如何在同一生产体系中兼容两套标准?如何在陆空切换时保证系统状态的连续性与一致性?

同时,陆空对接系统创造了全新的测量挑战。该系统需要在地面模块与飞行模块之间实现机械对接,完成动力传输、航电数据交换和结构载荷转移。

这要求计量团队必须同时评估初始制造精度和多次对接后的磨损与疲劳,形成结合尺寸测量、传感器遥测和预测性监控的检测策略。

适应高节拍生产的航空级在线检测

传统航空计量往往是慢速的、批次导向的。但当生产目标设定为每30分钟下线一台飞行器时,常规的航空计量方法已无法适用。

解题思路是四个字:在线、实时。

复合材料尺寸验证不再是“做完送检验室”,而是在线光学计量实时出结果;旋翼几何形状和装配对齐情况由机器人测量单元自动评估;高速 AOI 和激光雷达扛起无损结构检查;飞控传感器、惯性单元、对接机构的标定全部在自动化工位完成。

这大概就是航空级检测真正跑进汽车级节拍的环境里。

智能系统的计量验证范式转换

飞行汽车搭载的智能系统正在深刻改变传统的计量验证范式。以“小鹏汇天”为例,其飞行体支持自动和手动两种驾驶模式,可实现一键起降、自动航线规划、自动飞行,并具备全向空中融合感知功能。

这类 AI 驱动的系统难以用传统的“输入—输出”测试方法进行穷尽性验证。根据适航要求,飞控系统需通过 DO-178C(软件)和 DO-254(硬件)认证,覆盖复杂气象和电磁干扰下的可靠性验证,还需抵御多类网络攻击,符合DO-326A 标准。这些要求指向了计量验证的新方向:基于场景的测试、基于仿真的验证、基于概率的安全评估。

计量行业需要思考:当被测对象从确定性系统转向概率性系统,从静态产品转向动态学习型系统,传统的量值传递体系和不确定度评定方法是否仍然适用?是否需要建立新的计量理论框架?

数字线程与全生命周期追溯

飞行模块的认证要求包括:每一层碳纤维铺层的完整追溯、转子平衡记录和执行器标定数据、环境和疲劳测试文档、电子和软件配置的序列化跟踪。

小鹏汇天建立了工厂级 MES 系统和检测架构,创建连续的数字线程,支撑道路适行性、适航性和全寿命维护监控。这套架构将制造执行系统与集成传感器网络相结合,在生产线扩展过程中保持工艺的可重复性。

从适航审定的角度看,从原材料、工艺、成品,到服役,这种全生命周期的数字化追溯能力,正是混合制造模式对计量行业提出的系统性要求。

供应链计量能力的协同构建

飞行汽车的产业链高度复杂,涉及航空、汽车、电子、新材料等多个领域的供应商协同。小鹏汇天强调“核心零部件自产”,但仍需要与大量外部合作伙伴共同构建供应链计量能力,其计量能力整合,需要建立统一的技术标准和检测方法,形成产业级的计量服务网络。

据智研咨询预测,2026年中国低空飞行器检测市场规模有望达到34.7亿元。广电计量、谱尼测试、苏试试验、华测检测等企业已在低空飞行器检测服务方面建立了技术优势。

值得关注的是,低空飞行器检测的技术难度和标准严格程度高于传统电子电器和汽车行业,计量检测机构需要建立跨航空、汽车、电子等多领域的复合能力,才能有效支撑飞行汽车产业的发展。

04 结语:计量技术的低空经济使命

低空经济已写入国家战略,通用航空正孕育万亿级机遇,而飞行汽车,则是最具想象力的创新篇章。小鹏汇天目前已收到超过7000台预订单,映射出这场产业浪潮的初步热度。

在这片蓝海中,计量技术承担着不可替代的基础性角色。它不仅保障品质与安全,更在标准的构建与创新的驱动中,为新兴产业提供根基。每一次测量、每一条数据,推动飞行汽车腾飞的力量。

从广州黄埔的智造基地出发,飞行汽车正在加速驶向商业化的未来。而计量技术,将始终与这场交通革命同行。

配图与视频来自网络,归原作者所有,如有侵权请联系删除,感谢。