在工业领域,不断提升制造过程的自动化与数字化水平正变得愈发重要。尽管大量工序已经实现高度自动化,但在质量控制和返修环节,仍有不少步骤依赖生产人员的人工操作。其中一个典型例子便是喷涂表面的返修作业,例如对漆面上的颗粒或凹坑进行打磨和抛光。

为优化这一流程,自动光学表面检测系统首先对这些缺陷进行识别与分类,随后通过激光标记系统对操作人员进行引导。自动检测与激光引导的结合,不仅显著降低了人工检测的工作量,也在很大程度上改善了工作场所的人机工程条件。

面临的挑战

在节拍极短的工业生产环境中,对尺寸大、结构复杂的三维工件进行人工检测与返修面临诸多挑战,包括作业效率低、员工身体负担重以及质量一致性难以保障。现有的自动表面检测系统在人体工效、精度以及与现有生产流程的集成方面,仍有进一步优化的空间。

解决方案

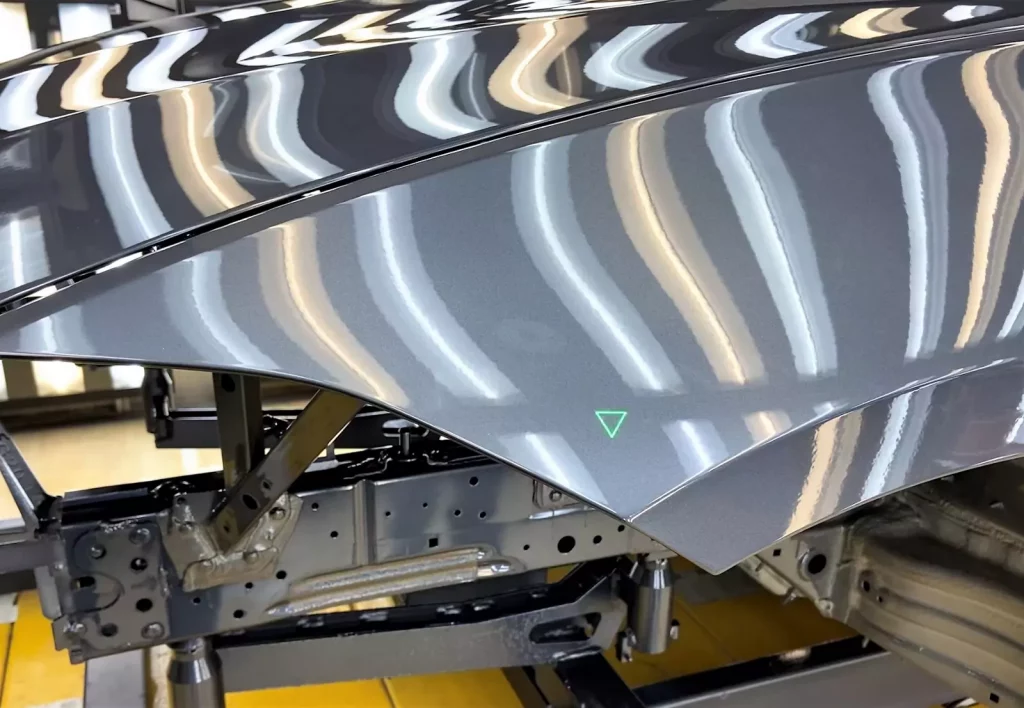

阿特拉斯·科普柯(Atlas Copco)旗下的 EXTEND3D 开发了动态激光投影技术。其核心创新在于一套高度智能的软件系统,可灵活适配不同的在线应用场景。该解决方案将 CAD 数据与自动表面检测结果进行融合,以直观的方式引导操作人员完成返修作业。

具体而言,IPG Precision 激光投影仪会将标记直接投射到工件表面,即便工件处于运动状态,系统依然能够稳定工作,帮助操作人员快速、准确地识别需要处理的缺陷区域。软件可根据客户的具体需求进行定制,能够应对复杂的光照条件,并确保在各种表面材质上都具备良好的可视性。在实际应用中,该系统还能自主协调多台激光投影仪,以覆盖大尺寸、复杂三维表面的返修需求。

应用成效与关键成果

激光投影方法显著简化并加速了检测与返修流程,减少了人工干预,也降低了员工因长时间、重复性人工查找缺陷而承受的身体负担。该方案有效提升了生产效率,改善了表面处理质量,并优化了整体工位的人机工程水平。

对于一线员工而言,作业流程变得更加简单、高效且舒适。通过将激光投影与自动表面检测系统相结合,制造企业在保持高精度与员工舒适度的同时,实现了显著的流程优化与成本降低,达成更高水平的制造卓越。

了解更多信息,请访问:www.atlascopco.com