汽车制造业正迈入一个全新的时代——一个以高精度、高速度与强适应性为特征的时代。整车平台不断增多,零部件结构愈发复杂,生产节拍持续压缩。然而,许多工厂仍在沿用为“慢节奏、低数据密度”时代设计的生产模式。

在这样的背景下,竞争优势已不再仅仅来自更快的设备或更高水平的自动化,而是取决于能否通过准确、及时的数据,将制造流程的每一个环节真正连接起来。

在 Polyrix 看来,制造效率的下一次飞跃,来自互联制造(Connected Manufacturing)。当正确的数据在正确的时间被送达,制造企业就能简化自动化系统、加快决策节奏、减少浪费,并在整个汽车制造体系中持续提升质量水平。

重新思考汽车制造模式

数十年来,汽车制造一直遵循一种线性流程:设计交付给生产,生产再交付给检测。即便存在反馈机制,也往往滞后且代价高昂。一旦问题在流程后段才被发现,企业只能返工、报废,甚至被迫停线,造成成本和交付周期的双重压力。

问题并不在于能力不足。工程、生产和质量团队本身都具备很高的专业水准,真正的瓶颈在于数据割裂。当关键信息被封存在各自的系统中,决策效率必然下降,质量问题也只能在“代价最高的时候”才暴露出来。

领先的汽车制造商正在摆脱割裂式流程,转向高度互联的制造生态系统。在这样的体系中,质量数据能够在设计、生产与检测之间实时流动,使问题更早暴露、反应更迅速、改进更持续,同时不牺牲生产节拍。

设计:更智能、更快速、更具预测性

现代汽车设计早已不再完全依赖实体样件来验证方案。数字仿真、AI 分析以及快速计量反馈,正在深刻改变工程团队的工作方式。

当检测数据能够在开发早期就反馈至设计端,设计人员可以:

- 在模具制造前识别可制造性问题

- 在更短时间内探索更多设计方案

- 基于真实生产条件而非假设来验证公差

当检测数据直接反哺设计,工程工作就从“事后修正”转变为“前置预防”。这不仅显著降低开发成本,也大幅缩短新车型的上市周期,而这正是当下竞争中至关重要的指标。

生产:数据驱动的产线敏捷性

设计一旦定型,生产便成为将概念转化为现实的核心环节。然而,即便是高度自动化的生产系统,一旦缺乏可操作、实时的数据,效率仍会受到制约。

在互联制造环境中,生产团队可以实时掌握零部件质量和工艺稳定性,从而:

- 在偏差刚出现时就加以识别

- 减少对实体样件的依赖

- 近乎实时地调整工装和程序

- 在多品种、大批量生产中保持一致性

生产不再被动应对问题,而是提前预判并快速修正。这种模式显著提升了制造灵活性,在不牺牲产能的前提下降低成本。

检测:从“终检关卡”到战略资产

传统上,检测往往被视为生产末端的“把关环节”,确认合格后才能放行。但在这种模式下,检测容易成为制约节拍的瓶颈,而非效率的助推器。

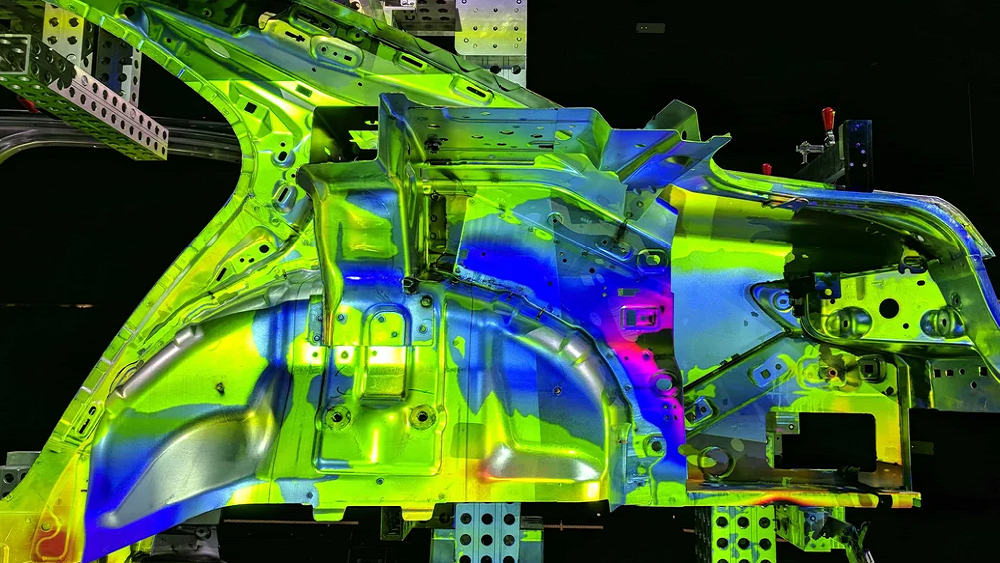

先进制造企业正在重新定义检测的角色。借助 Polyrix 的无运动 3D 扫描技术,检测变得快速、稳定,并能深度融入制造流程。

无运动 3D 扫描带来的核心价值包括:

- 速度:数秒内实现整件覆盖

- 重复性:消除对操作人员经验的依赖

- 集成性:将高密度测量数据直接反馈至设计和生产系统

检测不再只是“终点检查”,而是持续改进的发动机。质量数据不再静态存档,而是成为驱动全厂决策的实时输入。

实际影响:更少浪费、更高精度、更优整车品质

当设计、生产与检测通过实时数据实现互联,制造企业能够在规模化生产中获得以往难以实现的收益:

- 更早发现缺陷,避免后段返工

- 高密度、可追溯的测量数据,通过每个零件的数字孪生简化合规与根因分析

- 更短的开发周期,加速技术创新和车型发布

- 更稳定的工艺过程,提升安全性、可靠性与用户满意度

- 更低的运营成本,源于样件减少、报废降低和问题定位加快

这已不只是渐进式优化,而是一种结构性竞争优势,使企业能够持续领先仍依赖传统检测模式的竞争对手。

无运动 3D 扫描技术

Polyrix 的无运动 3D 扫描技术专为对速度、精度和可靠性要求极高的汽车生产环境而设计。通过消除复杂的机器人运动路径、降低系统复杂度,该技术使大型、复杂汽车零部件的自动化检测成为现实。

其核心价值并不复杂,却极其关键:在最需要的时刻,提供准确可靠的信息。一旦信息到位,自动化不仅可行,而且更简单、更高效。

结语:未来属于互联制造

汽车产业正在加速演进,真正拉开差距的,是那些率先实现流程互联的制造企业。通过让设计、生产与检测实时沟通,企业能够减少浪费、提升灵活性,并更快地交付高质量整车产品。

尽管“工业 4.0”听起来复杂,但其本质其实非常简单:在流程的关键节点,获得正确的信息。当数据自由流动,自动化变得更容易,决策更迅速,制造也将更加以人为本、高效可靠。

Polyrix 正通过面向未来的先进计量技术,助力汽车制造迈向一个以精度、速度与互联性为核心竞争力的新阶段。

了解更多信息,请访问:www.polyrix.com