Stratasys宣布,丰田生产工程团队通过与Stratasys的战略合作,正在加速工厂层面的创新。该汽车制造商让一线工程师能够无缝将先进的3D打印技术整合到制造流程中,仅用一天时间便能将工具、夹具和工装从初步概念转化为可用原型。

通过与Stratasys超过十年的合作,丰田工程师可使用工业级3D打印机和专为严苛工厂环境设计的先进材料。这些高性能聚合物减少了对外部供应商的依赖和较长的交付周期期,使一线工程团队能够快速迭代,并实时适应生产需求变化。

丰田目前在北美工厂中使用Stratasys F3300、F900、Origin One、F770、Neo800、H350、F370、J850以及Fortus 450mc打印机生产坚固的工厂工具、终端零件和功能性原型。

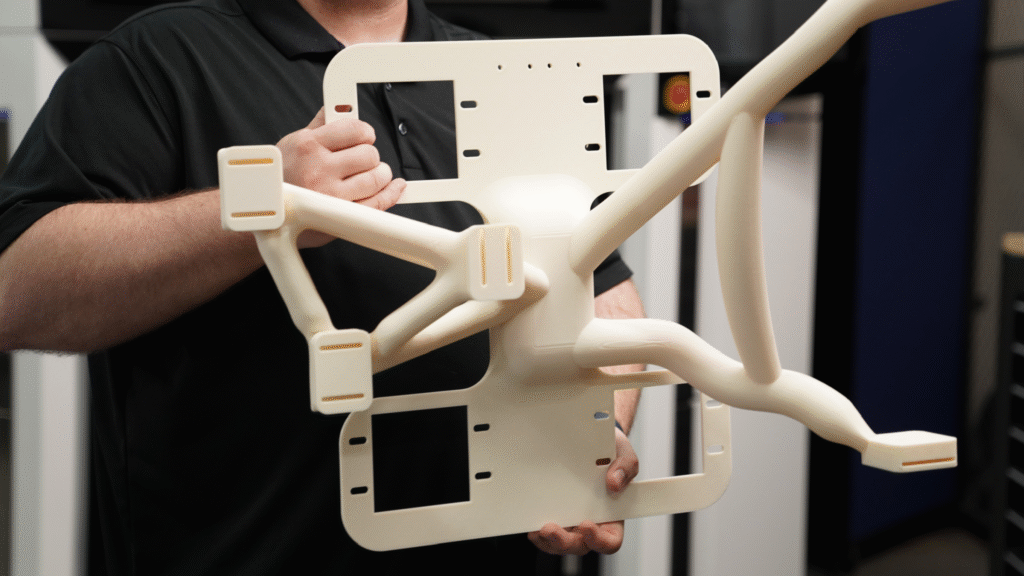

通过在北美业务中全面应用Stratasys工业3D打印解决方案,丰田能够将创意快速转化为耐用、定制化的工具,优化生产流程、提升工人安全,并确保工具在使用中的耐磨性。大量创新工作依托于丰田内部增材制造中心——Toyota Add Lab,该中心于2023年1月成立,专注于加速研发和工厂创新。

丰田北美增材制造工程师Dallas Martin表示:“有时候,我们手里只有一张纸上的草图或一个脑海中的想法。我们可以将其数字建模,第二天就能拿到可用的实体零件。这样的速度让我们能够快速行动,实施更安全的解决方案,并持续迭代优化流程。”

这一合作也体现了Stratasys更广泛的承诺,帮助汽车制造商通过可扩展、经济高效的增材解决方案转变制造流程。从工装夹具到人体工程学辅助工具,再到复杂装配工具,增材制造帮助丰田团队以前所未有的速度和灵活性解决生产挑战。

丰田北美生产工程组经理Lisa Bednar表示:“增材制造彻底改变了我们团队的协作与创新方式。以前需要将想法交给外部等待数周,现在我们自己就能当日制作、当天优化,并迅速投入生产。这不仅仅是速度问题,更重要的是让员工能够立即思考并付诸行动。”

借助Add Lab的创新,丰田工程师已通过3D打印重新设计了车门装配夹具,仅用几天时间就制造出更轻便、符合人体工程学的工具。在另一案例中,他们开发了定制窗户校准夹具,将多人工序转化为单人操作,显著提升安全性和效率。

Stratasys工业业务首席官Rich Garrity表示:“丰田是领先制造商如何利用增材制造实现显著运营效益的杰出案例。他们的团队利用我们的技术快速行动、灵活适应,并构建更安全高效的生产环境。我们很荣幸能够支持合作伙伴,将大胆的创意转化为工厂车间切实可衡量的改进。”

更多信息请访问:https://www.stratasys-china.com/