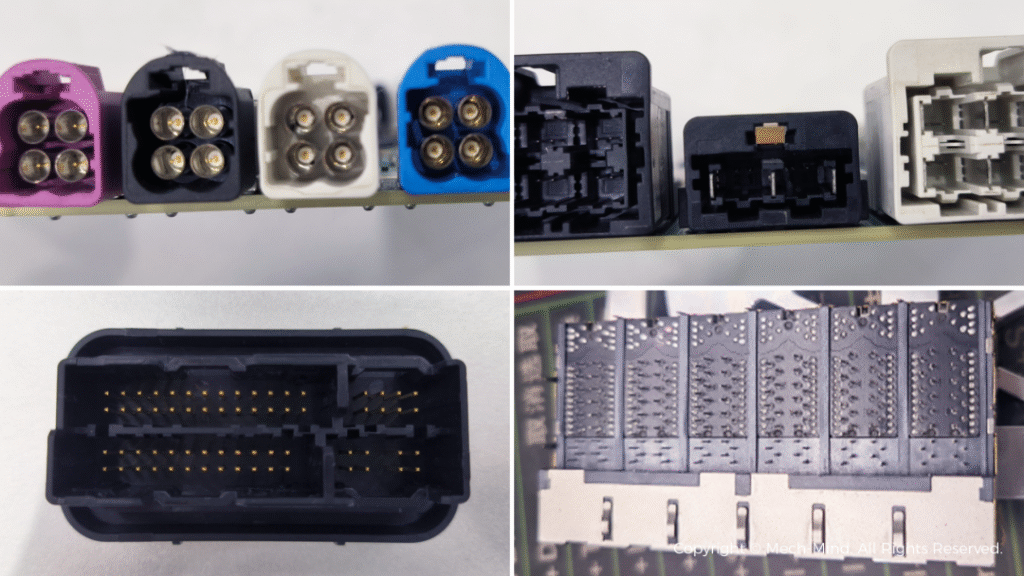

随着新能源汽车和智能驾驶技术的高速发展,汽车电子化程度不断提高,连接器作为核心信号传输载体迎来爆发式需求。同时,车规级连接器Pin针的精度和一致性要求也日趋严苛。面对微型化、高密度排列的Pin针结构,传统人工或接触式测量方式已难以满足行业对超高精度与高速全检的需求。

为应对汽车电子行业在检测效率和品控管理上的双重挑战,梅卡曼德推出了软硬一体化的3D测量方案。该方案融合了超高精度3D线激光轮廓测量仪和自研AI测量软件,简单操作即可快速完成精密测量应用部署,完成汽车连接器Pin针在线、高速、全覆盖式精密测量,同步对生产过程进行质量监控与大数据累积。目前,该方案已成功应用于多家头部连接器厂商,显著提升客户检测效率与产品良率。

软硬一体,高效交付

连接器产线每日需要对数以千计的Pin针组件进行高精度测量,传统三坐标接触式测量效率低,难以匹配产线高速生产需求。同时,微型Pin针通常呈高密度排列,尖端结构精密,传统光学设备或2D视觉难以精准捕捉其三维形貌(如高度、间距、位置度等关键参数)。越来越多的连接器厂商开始转向“3D线激光轮廓测量仪+AI测量软件”的非接触柔性测量方式,来完成高效、精准的Pin针质量监控。

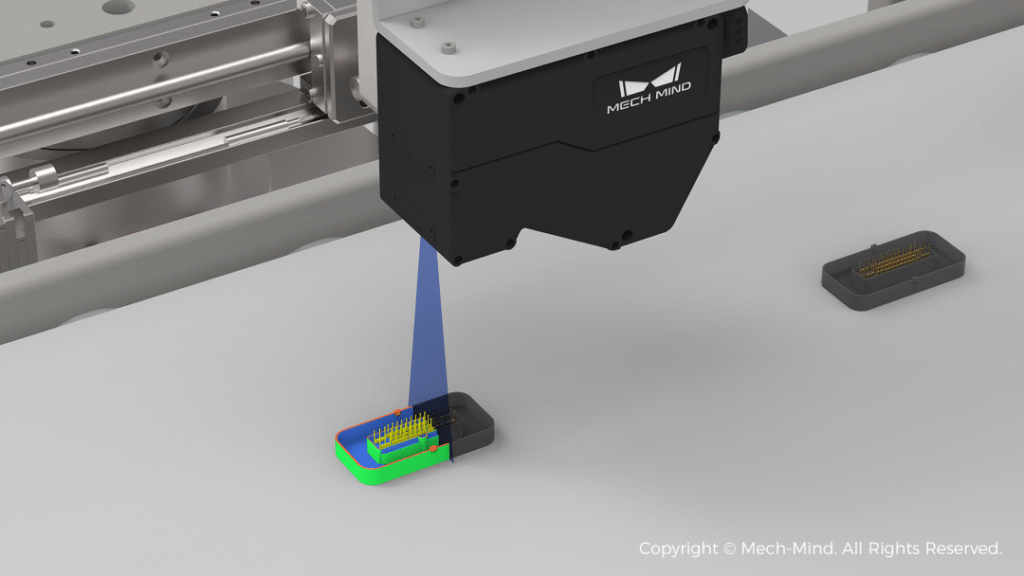

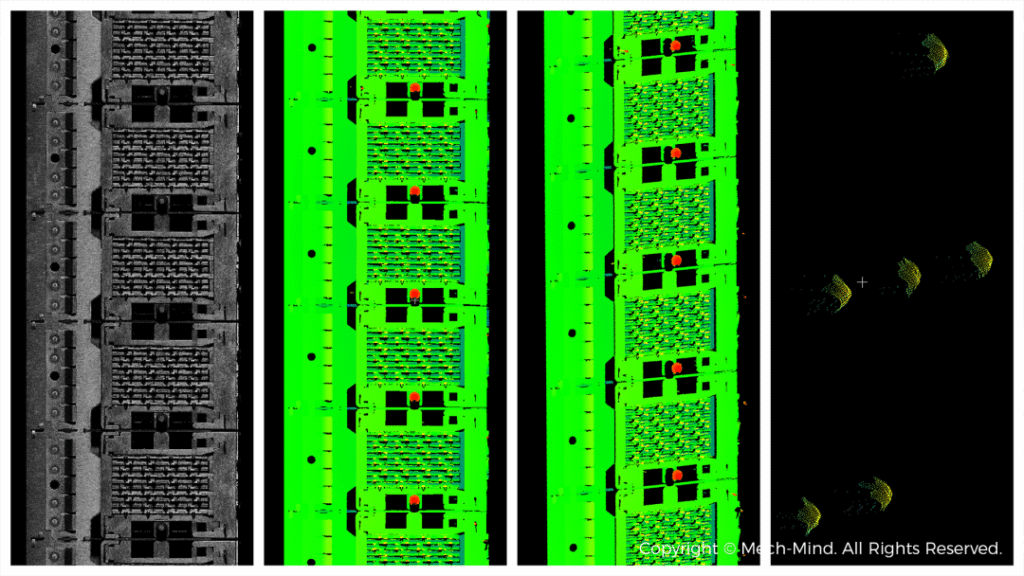

梅卡曼德能够为客户部署超高分辨率Mech-Eye LNX-8030 3D线激光轮廓测量仪及Mech-MSR 3D测量与检测软件。LNX-8030高速扫描Pin针端面,精准获取三维信息;软件基于AI算法,Mech-MSR实时计算Pin针高度、共面度、位置度等关键参数,确保测量精度与效率。

高性能硬件,高效、精准测量

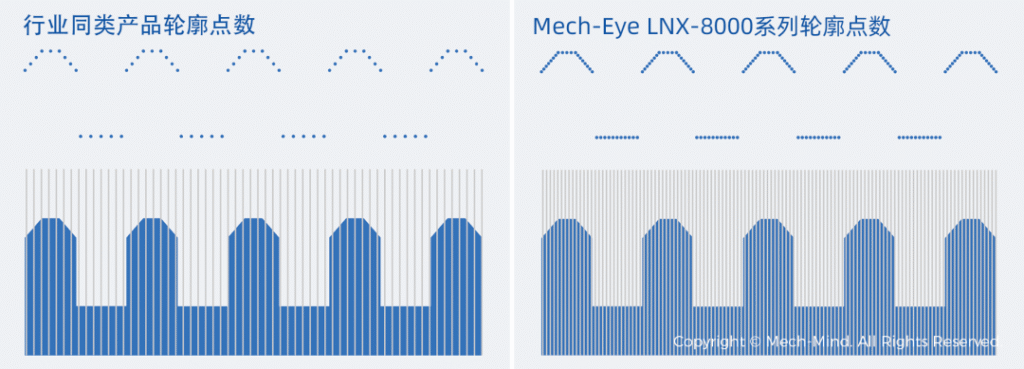

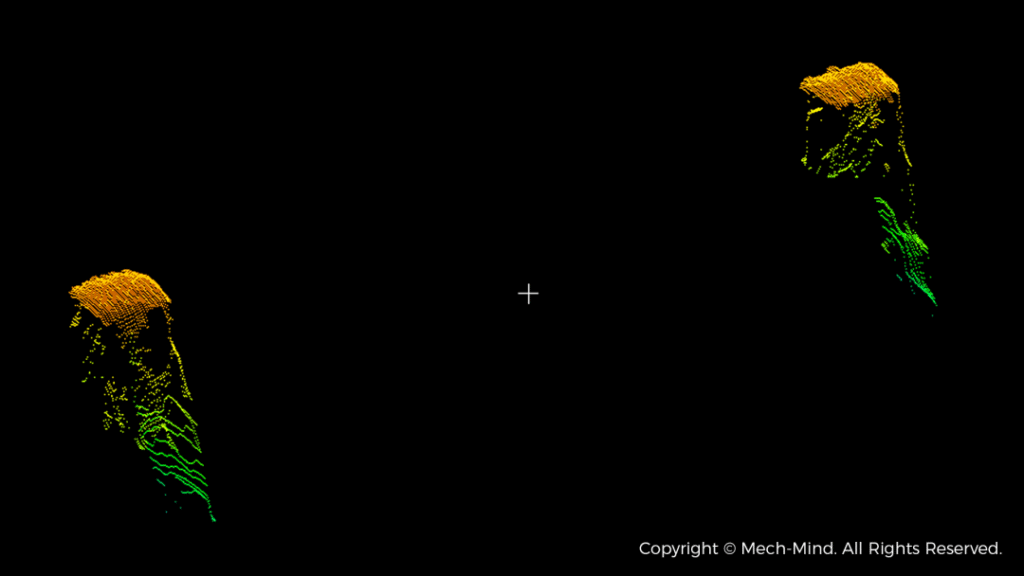

Mech-Eye LNX-8030每条轮廓线能够提供4096个数据点,对尺寸精密、排布紧密的Pin针生成细节完整、轮廓清晰的三维数据,即使是Pin针端面也能清晰细腻地得到呈现。支持高速动态测量,扫描速率最快可达15kHz,满足高速产线100%全检需求,确保生产节拍零延迟。

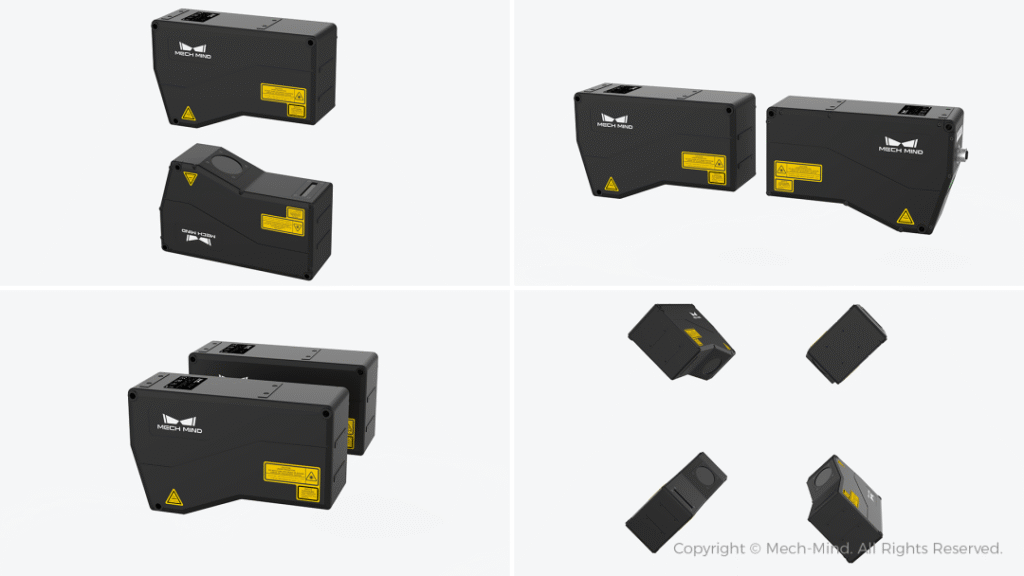

Mech-Eye LNX系列采用自研光源模组,配备自研专用激光器、大口径沙姆镜头以及10MP像素的成像芯片,能够对微型Pin针高质量成像。结合抗反光成像算法,Mech-Eye LNX能够应对反光、遮挡、多重反射等复杂情况,保证3D点云的完整性和准确性,从而提供更精确、更可靠的测量结果。

Mech-Eye LNX安装灵活,能够与机械臂或精密转台等多设备协同,实现多角度非接触式扫描,无死角覆盖Pin针全表面。提供对射扫描、对向扫描、并列扫描、多次扫描拼接等多种采集模式,满足不同产线布局,实现更大视野、更多视角的数据获取,广泛适应复杂生产场景。

一站式3D检测与工艺优化平台

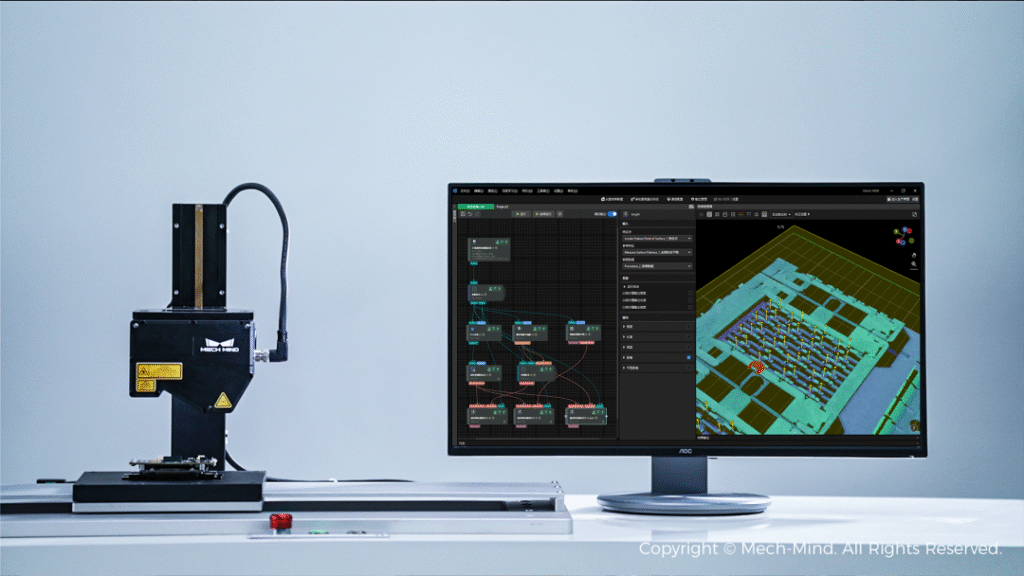

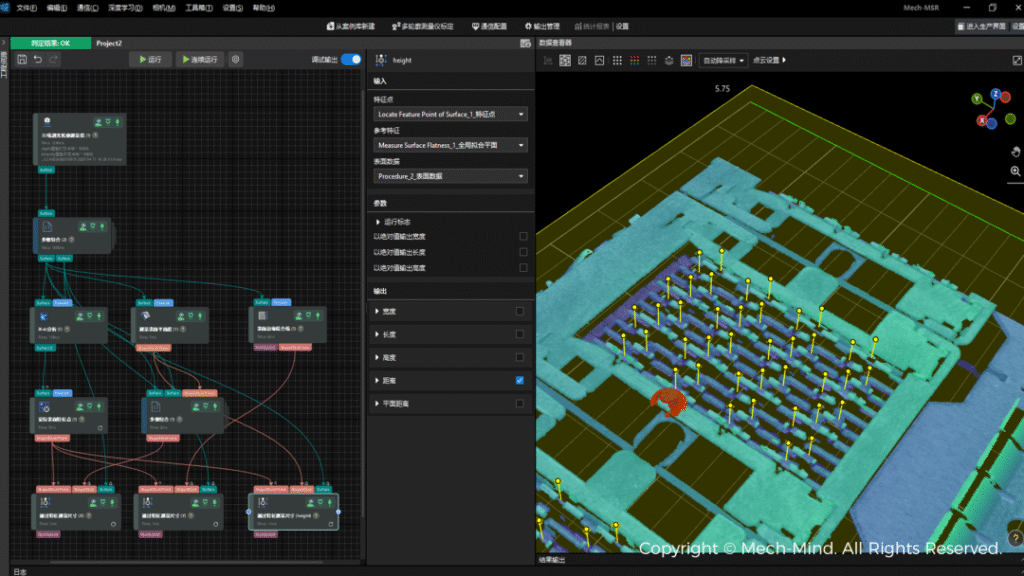

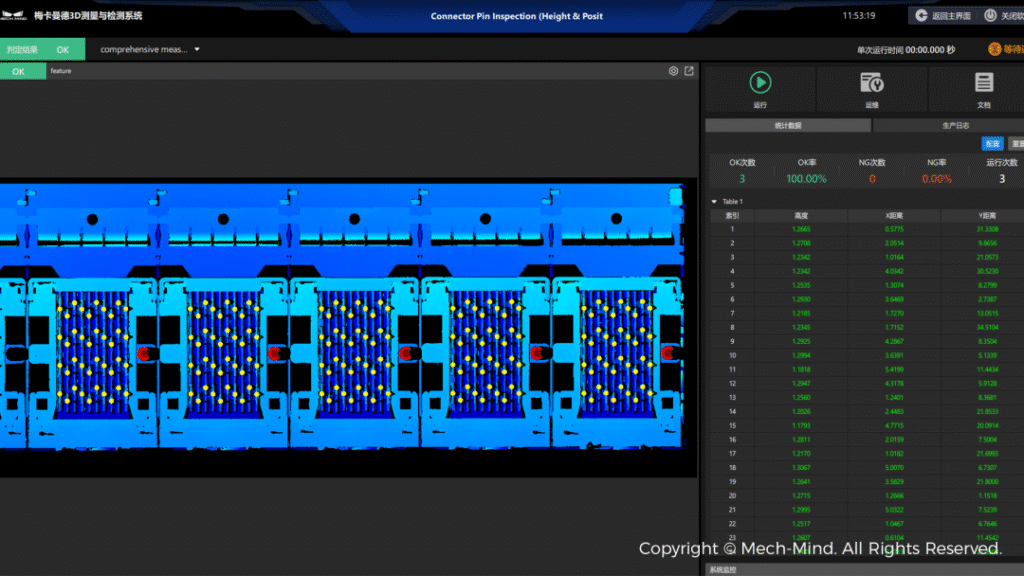

梅卡曼德自主研发的Mech-MSR 3D测量与检测软件,采用100%图形化、向导式界面设计,支持用户完成从设备调试到智能分析的全流程、一站式部署。软件集成多种先进AI算法,有效解决Pin针反光、紧密排列导致的死角及多重反射等问题,精准满足车规级器件的精密测量需求。

Mech-MSR提供相关性补偿和结果判定工具,确保3D测量结果与客户工艺标准高度一致,保障测量的可靠性和稳定性。支持对测量数据的实时存储与深度分析,实现测量数据查询、分析、统计及异常报警功能,助力工艺优化与制造过程的稳定性监控。

Mech-MSR的生产界面采用模块化设计和可视化数据交互,直观展示产能、节拍、测量值及检测结果等关键数据。高效的界面设计,大幅提升生产效能与决策准确性,为智能制造提供全面支持。

内容来源于梅卡曼德机器人,更多信息请访问:http://www.mech-mind.com.cn/