在汽车制造领域,转向节作为连接底盘与车轮的关键部件,其精度直接关系到整车安全性能。而转向节模具的质量,又决定着转向节本身的精确度。

传统检测方式往往将零件与模具检测分离,导致数据无法互通,问题难以溯源。AlphaScan三维扫描仪打破了这一局限,实现了从转向节到模具的一体化检测解决方案。

01 模具加工,首道关口的精准把控

模具质量是转向节制造的第一道关口。

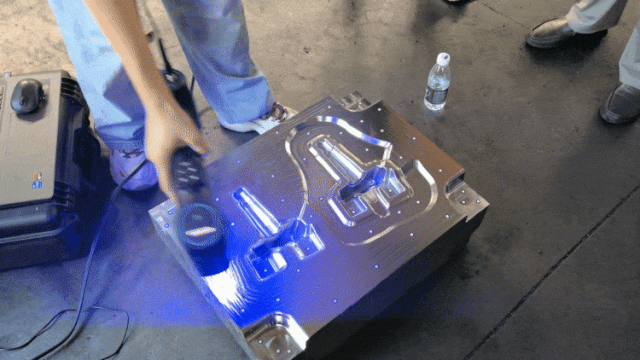

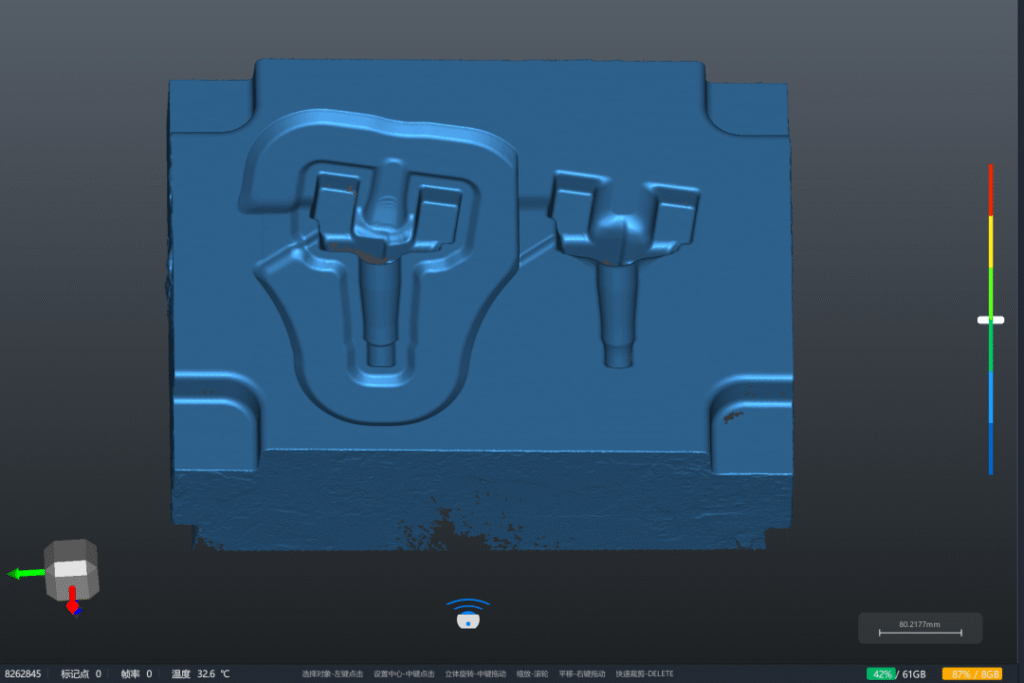

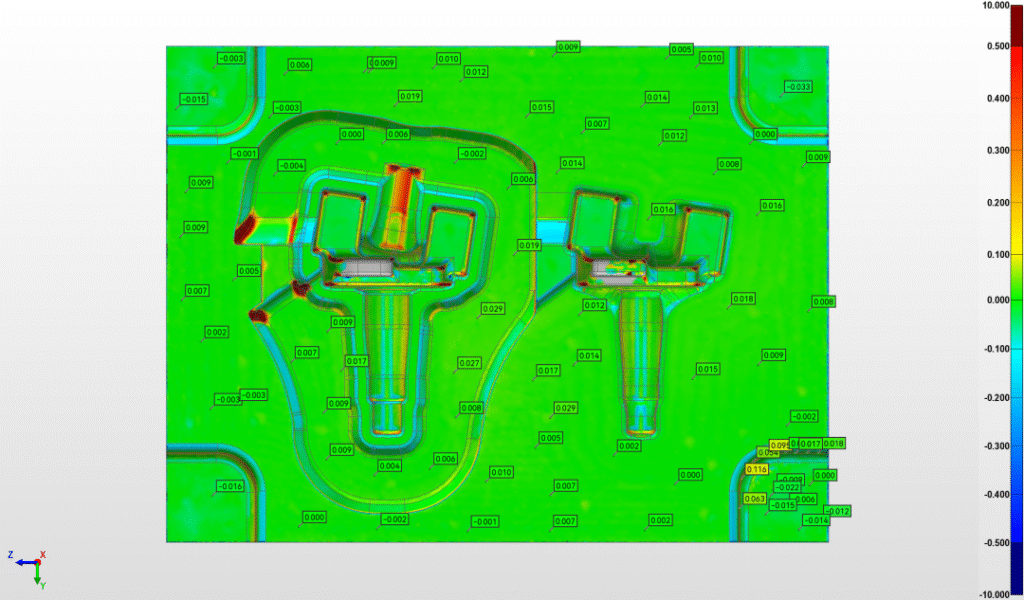

AlphaScan在模具加工完成后立即进行三维扫描检测,通过与原始设计数模比对,精准评估模具加工精度,确保每个曲面、孔位和结构都符合设计要求。

深孔扫描模式可精准检测模具上的冷却水道、顶针孔等复杂结构,确保精度达到0.02mm以内。只有模具本身加工到位,才能为后续高质量产品生产奠定基础。

02 产品检测,铸造变形的精准量化

模具合格后进入产品生产阶段。转向节作为铸造件,在冷却过程中不可避免地会产生变形。AlphaScan通过快速三维扫描,全面捕获产品实际形状,精准量化变形量和变形趋势。

通过将产品扫描数据与原始设计比对,不仅能够判断产品是否合格,更能分析变形规律,为工艺优化提供数据支持。

03 问题溯源,精准定位异常原因

当产品检测发现偏差时,AlphaScan的数据溯源能力显得尤为重要。通过将不合格产品的扫描数据与模具扫描数据对比,可快速定位问题根源:是模具磨损、铸造工艺问题还是冷却过程异常?

这种精准的问题定位能力,帮助企业将问题解决时间从原来的数天缩短到几小时,大幅减少了生产中断时间,提高了生产线的整体效率。

04 逆向开发,加速新产品导入

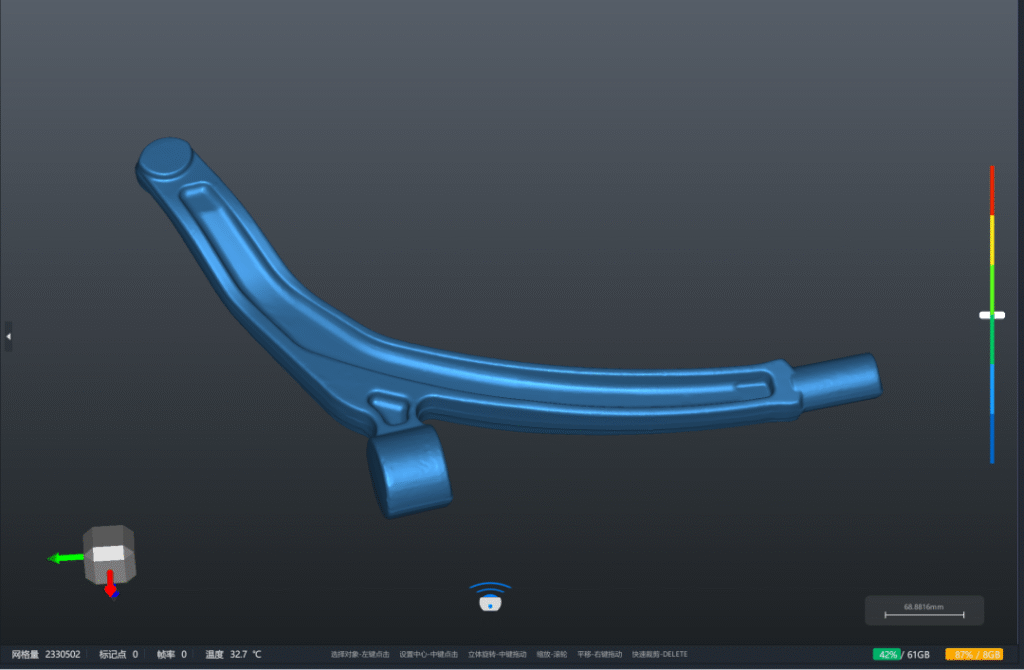

对于新产品开发,AlphaScan的逆向工程功能展现出独特价值。通过对样品转向节进行高精度扫描,可快速获取三维数字模型,为模具设计提供准确参考。

某制造商利用此功能,将新产品模具开发周期从传统的3个月缩短到6周,大大加快了产品上市速度,增强了市场竞争力。

05 数据闭环,构建全流程质控体系

AlphaScan通过统一的数字化平台,实现了从模具检测到产品检验的全流程数据管理。所有检测数据统一存储、一键分析,形成完整的质量数据库。

长期的数据积累为企业工艺改进提供了宝贵参考。通过分析历史数据,企业能够预测模具寿命、优化工艺参数,实现从被动检测到主动预防的质控模式转变。

AlphaScan三维扫描仪正在重新定义转向节制造的质量管控模式。从模具首检到产品全检,从问题溯源到工艺优化,它构建了一个完整、高效、精准的数字化质控体系。

在制造业转型升级的大背景下,AlphaScan为转向节制造企业提供了强有力的技术支撑,帮助企业提升产品质量、降低生产成本、增强市场竞争力,实现高质量发展。

为容来源于启源视觉,更多信息请访问www.insvision3d.com