在当今竞争激烈的制造环境中,效率与精度已密不可分。尺寸测量长期以来都是生产过程中的关键环节,确保每个零件都符合设计意图。然而,随着数字化技术的不断演进,制造与测量的界限正逐渐模糊。借助先进的激光线扫描传感器,CNC机床正从传统的加工中心转变为智能化、数据驱动的制造系统——能够实时检测、学习并自我调整。Applied Automation Technologies(AAT3D)正是这一变革的先行者,其CAPPS-NC软件通过将激光线扫描仪直接集成至CNC机床,实现了机上实时测量。

从触发探针到激光线扫描

测量系统与机床的集成并非新概念。数十年来,触发式测头让CNC机床能够在车间直接验证尺寸,减少了零件转移至三坐标测量机(CMM)的需求。然而,随着生产节奏加快,对更高密度、更高速测量数据的需求也在不断增长——这正是传统触发探针难以满足的。

制造商随后引入了模拟扫描探头,可实现连续表面数据采集。例如雷尼绍Renishaw的Sprint系统,每秒可捕获数百个测点,大幅提升检测效率。然而,行业的最新突破来自非接触式激光传感技术,能够以更快的速度扫描复杂曲面,同时保持卓越的精度。

激光线扫描仪在CNC机床上的集成

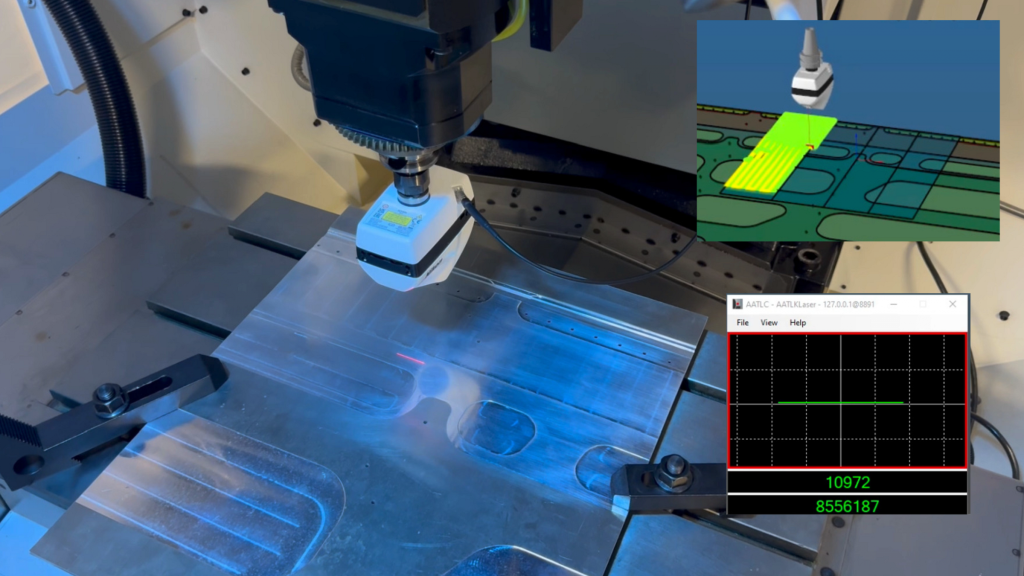

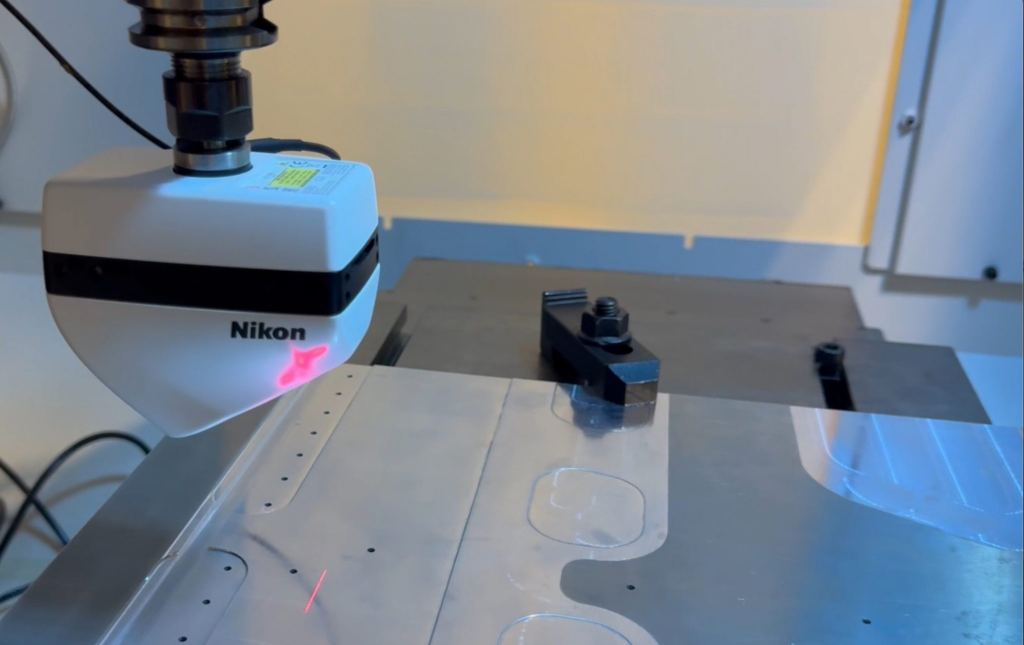

激光线扫描仪通过将一条激光线投射到工件表面,瞬间采集成千上万个测量点。当其安装于多轴CNC加工中心后,机床便化身为实时测量系统。

然而,这一集成过程技术门槛极高。每次扫描都会生成一个基于传感器坐标系的高密度点云,必须通过数学变换映射至机床坐标系。这需要精确的传感器标定、几何建模以及与机床运动的同步控制,确保点云中的每个测点都能准确对应刀具的空间位置。

在物理安装上,激光传感器可通过专用支架固定在机床主轴上,并像普通刀具一样存放在刀库中,实现自动更换。这一创新让检测过程完全融入加工流程,显著减少人工干预与停机时间。

高密度点云,适应多种材料

激光线扫描仪在多种材料上均表现出色——从高反光金属球,到碳纤维复合材料与黑色塑料,均能输出清晰、可靠的测量数据。机上生成的高密度点云可用于:

- 验证零件几何形状与GD&T特征

- 提取复杂曲面(如叶片型面)上的曲线与特征

- 检测与CAD模型的偏差

- 向加工系统反馈修正数据,实现自适应控制

尤其是最后一项——基于反馈的修正功能——是实现自适应制造(Adaptive Manufacturing)的关键,使CNC机床能够根据实时测量数据自动调整刀路或工艺参数。

让机床成为“CMM级”测量平台

要让CNC机床具备计量级测量能力,不仅需要先进的硬件,更离不开严格的软件控制与标定体系。不同于CMM,机床在运行过程中会受到热负载、切削力与动态应力的影响。要获得可靠的测量结果,系统必须:

- 监控并补偿几何误差与热漂移

- 定期通过球杆仪或标定工件进行几何验证

- 保持激光传感器、触发探针与主轴坐标系的一致性

完成标定后,机床即可利用接触式与非接触式传感器执行类似CMM的检测任务——无需拆卸工件,即可实现高精度测量。

测量软件:自适应制造的数字大脑

实现这一切的核心,是先进的计量软件,它能够:

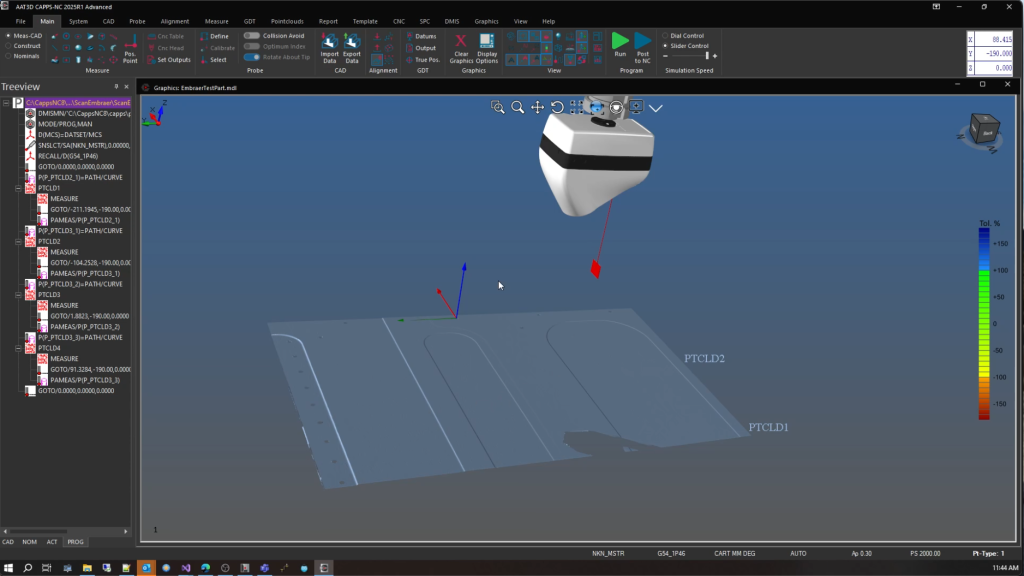

- 基于CAD模型与DMIS标准进行离线编程

- 与CNC控制器实现双向通信,实时反馈

- 从高密度点云中自动提取特征

- 自动执行测量循环,实现无人干预的检测

CAPPS-NC软件正是这一数字核心。它可构建完整的测量数字孪生环境,支持仿真、碰撞检测与自动生成测量路径。检测结果实时处理后,可自动更新机床坐标系、刀具磨损参数,甚至重新生成加工程序。

自适应制造:闭环控制的实现

将激光线扫描引入CNC系统的终极目标,是实现闭环、自适应制造。

AAT创始人兼CEO Ray Karadayi 表示:

“通过将激光线扫描直接集成到CNC加工过程中,我们正在将测量从独立的检验环节,转变为实时的制造功能。这是迈向真正自适应、数据驱动生产的重要一步。”

其实际流程包括:

加工前(Pre-Process):激光扫描基准特征,建立零件坐标系,实现CAD模型与实物自动对齐。

加工中(In-Process):实时检测关键表面,评估刀具磨损、热漂移或变形,并即时补偿。

加工后(Post-Process):进行全面扫描,生成与CMM相当的检测报告。

这些数据还可用于NC程序的再发布,根据实际零件几何重新计算刀路。这在航空航天和汽车制造中尤为重要,尤其针对大型、柔性或复合结构件——其形变常由热效应或夹具应力引起。通过实时修正刀路,制造商可大幅降低废品率与返工时间,并缩短工件装夹周期。

激光线扫描集成为生产带来了显著收益:

- 检测时间大幅缩短

- 实现自动化反馈与修正

- 提升工艺稳定性与良率

- 提高生产效率与质量保证水平

引领智能制造的未来

随着工业4.0的持续推进,集成式计量正成为智能制造的核心支撑。机床、传感器与计量软件的融合,让实验室级的测量智能化、生产化。

将激光线扫描集成到CNC机床,是这一愿景的重要里程碑。它让测量从“事后验证”变为“实时制造要素”,实现真正的自适应控制——同步提升精度、效率与利润。

归根结底,在同一系统中实现测量、分析与修正,重新定义了尺寸控制的概念。激光扫描的集成不仅让机床更智能,更让制造过程具备“自我感知”能力。随着更多工厂采用这项技术,制造与计量之间的传统界限将彻底消失,迎来全自适应、数据驱动的未来工厂。

Ray Karadayi 总结道:

“制造的未来在于让机器具备思考能力。当计量成为加工过程的主动组成部分时,每台CNC机床都将变成一个能够学习的智能系统——推动我们迈向真正的自我优化、数据驱动型工厂。”

了解更多信息,请访问:www.aat3d.com