通过引入主动计量控制技术,英国精密工程服务企业Dowse Engineering成功消除了生产过程中的可变性,显著减少停机时间并提升整体效率。这家精密工程服务公司在其三台五轴数控机床上引入了MSP公司的尖端计量工具,从而将其机加工车间的精度提升到了新的水平。

作为服务于国防、航空航天、赛车运动及高端汽车等领域的精密与微批量零部件制造领导者,Dowse Engineering始终致力于满足严格的规格与交付周期要求,并持续投资于先进CNC加工技术。

在推进车间数字化与分析能力的过程中,Dowse Engineering与MSP合作,旨在精准定位多台CNC设备间零件差异与一致性问题的根源,以提升车间整体性能。MSP初步评估指出,设备间的不一致可能源于探头误差或机床本体问题。

确保探头设置与校准无误的关键在于实现流程自动化。MSP创新的AutoClock设备成为目前唯一能自动定位机床内校准件位置并完成探头自动校准的解决方案,保障微米级精度,杜绝人为误差导致的生产不一致或质量偏差。

尽管探头误差是零件生产问题的常见诱因,但较少被认识到的是,将手动探头设置转为自动流程可解决多项制造挑战,如零件终检不合格。通过引入AutoClock,Dowse跻身行业领先的下一代制造企业行列。

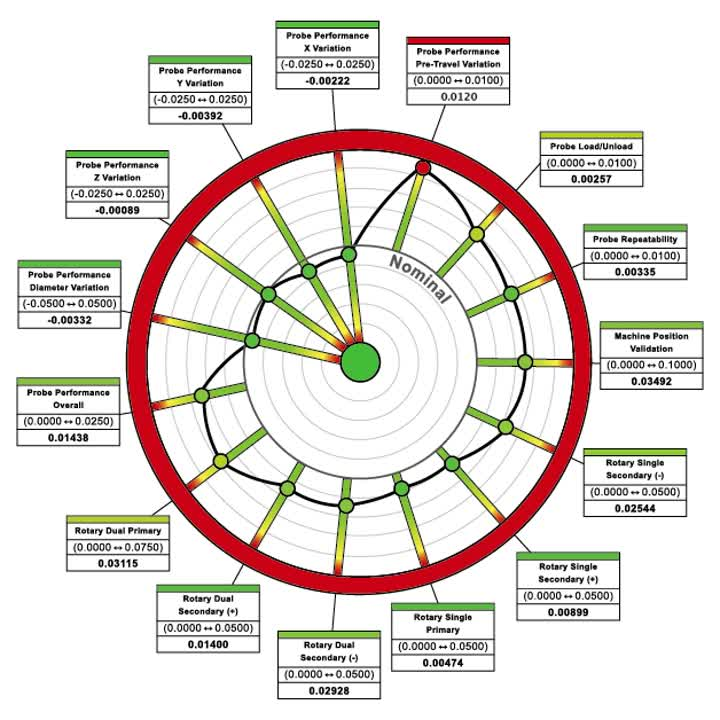

在确认探头设置准确后,Dowse进一步采用MSP的NC-Checker系统评估CNC机床性能,精准定位零件差异的来源。NC-Checker的报告帮助Dowse清晰识别设备设置或运行状态中的差异如何影响零件生产结果。通过针对性调整与根本原因消除,企业实现“一次做对”的生产目标。

目前,Dowse定期在三台机床上运行NC-Checker,推动质量控制从被动响应转向主动预防。公司总监Steve Walker表示:“NC-Checker为我们带来了颠覆性的改变。凭借其提供的深度洞察,我们能够持续保持高标准,并更快发现问题、轻松纠偏,显著提升运营效率。”

这一变革仅是起点。Dowse计划近期投资MSP PerfectPart产品套件的最终模块——NC-PartLocator。Steve补充道:“我们坚持持续改进,关键在于选用能支撑最高标准的工具。正如其他产品升级了我们的探头校准与设备评估流程,NC-PartLocator将彻底改变零件定位方式,通过自动化对齐铸件流程,缩短准备时间,实现更精密加工。”

通过主动计量体系的构建,Dowse Engineering正以数据与自动化重塑精密制造的质量边界。

了解更多信息,请访问:www.mspltd.com