海克斯康制造智能事业部近日为模具制造与精密加工领域带来一项重要进展:其 WORKNC CAM 软件首次实现与云端刀具库的量产级集成。此次集成增强了CAM编程人员应用已验证的刀具数据和成熟加工方法的能力,从而加快了复杂零件的编程速度,并提高了加工结果的可预测性。

随着零件复杂度不断提高、公差要求日益严格,以及经验丰富的编程人员日趋紧缺,机加工团队面临的压力持续增加。许多工程师不得不将大量时间耗费在重复创建刀具组件、维护零散的数据,或依赖不同班次间缺乏文档支撑的经验传递上。海克斯康的最新版本通过将 WORKNC 中增强的流程自动化,与来自行业领先刀具制造商的集中化、已验证刀具数据相结合,有效应对了这些挑战。

海克斯康生产软件事业部总裁 Steffen Dilger 表示:“可靠的刀具信息是缩短编程时间、消除加工波动性最有力的抓手之一。随着制造商逐步采用更高级的自动化和 AI 辅助编程,集中化、高质量的刀具数据将发挥越来越关键的作用。我们的目标是消除流程瓶颈,打通从刀具选择、仿真到 NC 验证的完整制造工具链。”

云端刀具赋能,更快、更智能的 CAM 编程

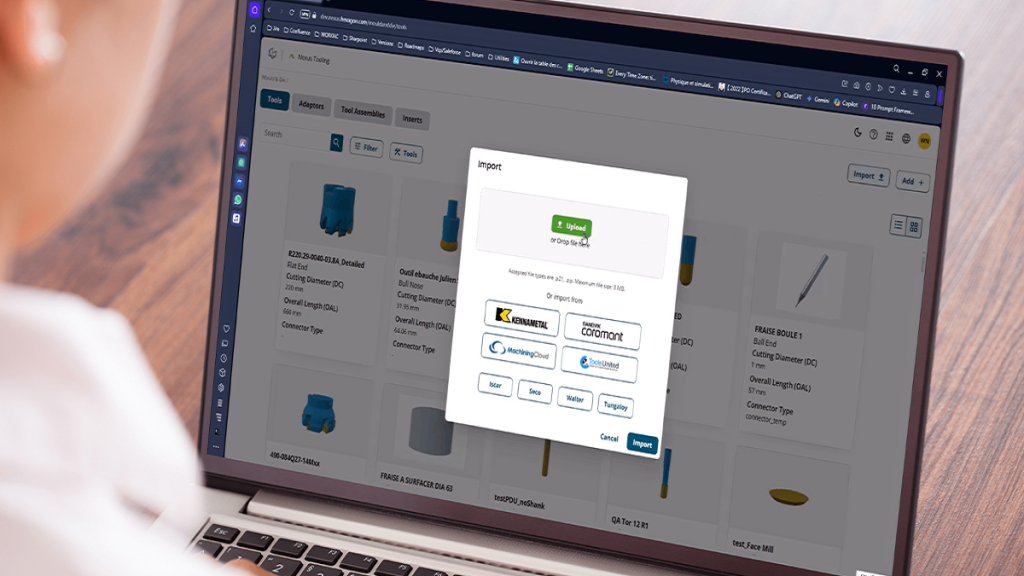

通过云端刀具库,WORKNC 用户可以直接访问来自不断扩展的刀具合作伙伴网络的已验证切削刀具数据。程序员无需重复录入或重新建模,即可将刀具信息直接导入 CAM 环境,从而缩短设置时间,并确保数字化刀具定义与实际切削性能保持一致。

Kennametal首席技术官 Dr. Carlonda Reilly 表示:“这一集成帮助制造企业采用更智能、更高效的数字化工作流程。通过将我们验证过的刀具数据与海克斯康强大的 CAM 技术相结合,我们正在推进数字化战略,更好地服务全球机加工企业。”

Sandvik Coromant业务与合作伙伴发展经理 Tobias Unosson 也指出:“在刀具库中直接调用山特维克可乐满的刀具数据,意味着更少的试错和更高效的加工。有了触手可及的验证数据,工厂可以实现标准化、缩短设置时间,并持续保持最佳实践。更智能的刀具,带来更智能的工作流程。”

目前,生态体系中的合作伙伴还包括 MachiningCloud 和 ToolsUnited,随着生态不断扩展,更多合作伙伴将陆续加入,为机加工企业提供更广泛的已验证刀具数据资源。

该刀具库集成支持构建精准的刀具及刀具组件数字孪生,自动应用与材料匹配的切削参数,并在团队之间共享标准化的刀具定义。其云端架构可在成千上万种刀具项目中实现规模化和一致性管理,同时通过可搜索的目录,让用户无需安装额外应用或占用 CAM 许可,即可直接访问原厂信息。

自动化增强与质量提升

除刀具库集成外,海克斯康还引入了一系列新的自动化和精加工增强功能,旨在简化复杂编程任务,并帮助企业获得更加一致的加工结果。

提升加工质量:全新的平行精加工算法可实现更平滑的表面边缘过渡,并提高几何精度。结合切线方向的刀具路径延伸,可减少繁琐的CAD准备工作。

简化编程:新增功能改进了对剩余材料的检测,并能更精细地控制刀具的进出位置,帮助编程人员生成碰撞安全刀具路径,减少人工干预。

通过此次更新,海克斯康持续聚焦于贴合实际生产流程的自动化能力,帮助制造企业以适合自身节奏的方式推进数字化升级。

了解更多信息,请访问:www.hexagon.com