只需几秒钟,一块动力电池从极耳对齐度到内部金属异物的所有“秘密”,都清晰无误地显示在三维图像上,系统自动判定合格与否,数据同步上传可永久追溯。

新能源汽车蓬勃发展的浪潮中,动力锂电池作为车辆的“心脏”,其安全性直接决定了整车的性能和用户的信任。然而,电池内部结构复杂,传统检测方法如同“隔皮猜瓜”,对内部潜在的孔隙、裂纹、短路、极片对齐度不良等缺陷往往无能为力。

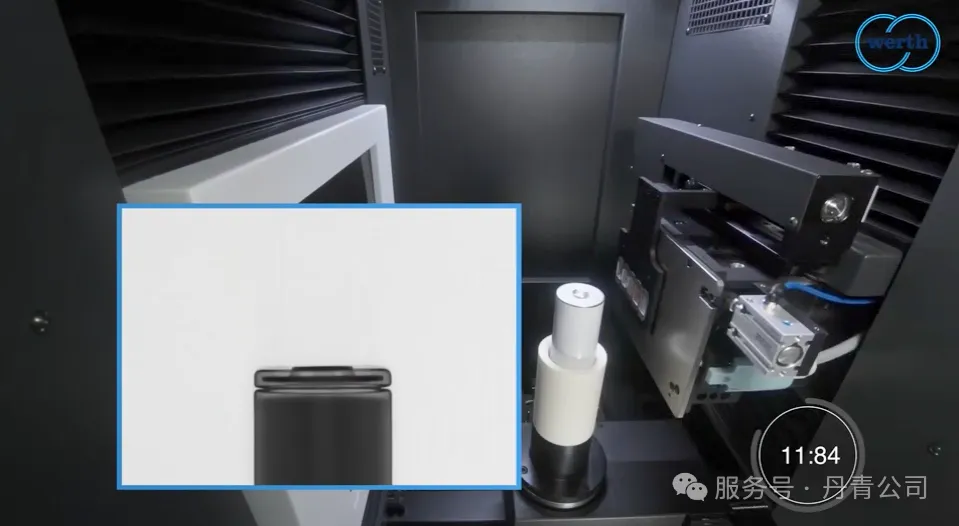

丹青科技 Werth TomoScope XS PLUS在线X射线三坐标测量机,正以“工业CT+自动化” 的颠覆性方式,为电池制造装上了一双能进行微米级洞察的“智慧之眼”,实现从抽检到100%在线全检的质控范式。

当工业CT遇到自动化

工业CT(计算机断层扫描)技术为电池检测带来了革命性工具。TomoScope XS PLUS通过微焦点X射线从多角度扫描电池,并重建出完整的三维立体影像,真正做到无损透视。

而将这项技术与自动化流程深度结合,则实现了质的飞跃:

1. 自动快检:集成机械手自动上下料,单次扫描检测最快可在数十秒内完成,匹配高速产线节奏。

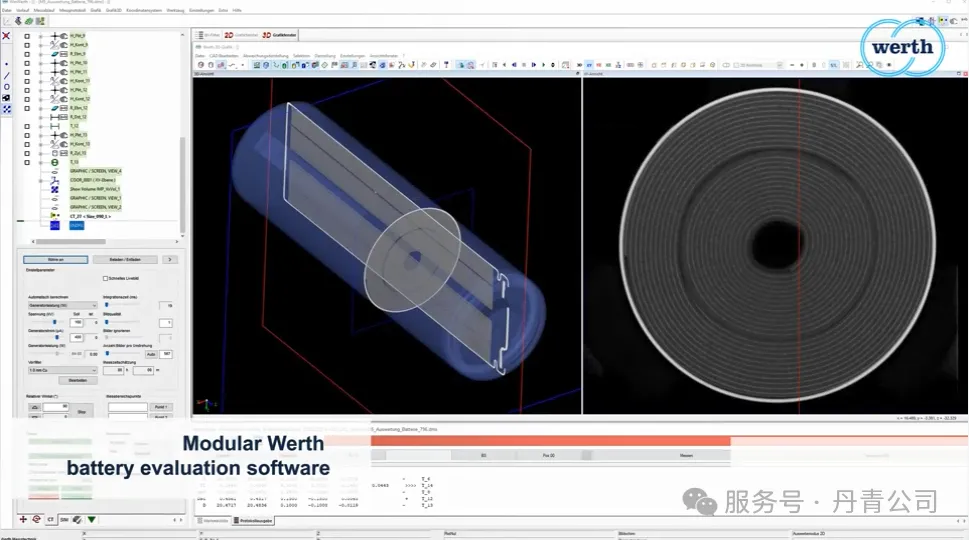

2. 智能评判:配合WinWerth®测量软件,系统能自动测量关键尺寸,智能识别各类缺陷,并自动判定“合格”与“不合格”,排除人为误差。

WinWerth®测量软件提供强大的分析功能:

- 极片对齐度检测:精确测量正负极极片的对齐情况

- 金属异物检测:自动识别并定位金属颗粒

- 极耳焊接质量:评估焊接点的完整性和质量

- 电极褶皱分析:检测电极的平整度

- 孔隙率分析:量化电池内部孔隙分布

3. 数据闭环:每一次检测的图像、数据都被自动记录、存储,并与生产信息绑定,实现从电芯到模组的全流程质量数据追溯。

工业CT自动化检测的核心价值

- 质量提升:实现了从抽检到100%在线全检的跨越,将内部缺陷的漏检率降至极低,大幅提升产品一致性与可靠性。

- 效率与成本优化:检测过程快速、自动,无需复杂夹具和编程,在提升质检效率的同时,降低了长期的人力与质量风险成本。

- 工艺赋能:完整、客观的检测数据不仅能用于质量判定,更能反向指导研发和生产。例如,精确分析焊接缺陷的形态,可以帮助工程师优化焊接工艺参数,从根本上提升制造水平。

- 提升竞争优势:从“基于抽样的质量保证” 到 “基于全数据的质量证明” ,电池制造商能够向下游客户提供每块电池的内部结构数据。

技术变革的价值最终体现在两个简单数字上:更高的安全,更低的成本。

以TomoScope XS PLUS 为代表的自动化、智能化无损检测技术,正作为电池制造的 “智慧之眼”和“决策大脑” ,深入生产流程,为每一块投放市场的电池安全保驾护航。当电池检测能够像“安检机”一样高效、无遗漏地透视每一块电池,电池驱动的未来才真正值得信赖。

文章转自丹青公司官方公众号,如侵权,请联系删除,更多信息请访问:http://dantsin.com/