一种数字全息传感器能够以微米级精度检测燃料电池金属双极板的质量,实现首次全流程在线质量控制。传感器数据为整个成形工艺的数字孪生提供基础,助力分析反复出现的缺陷原因并优化生产过程。

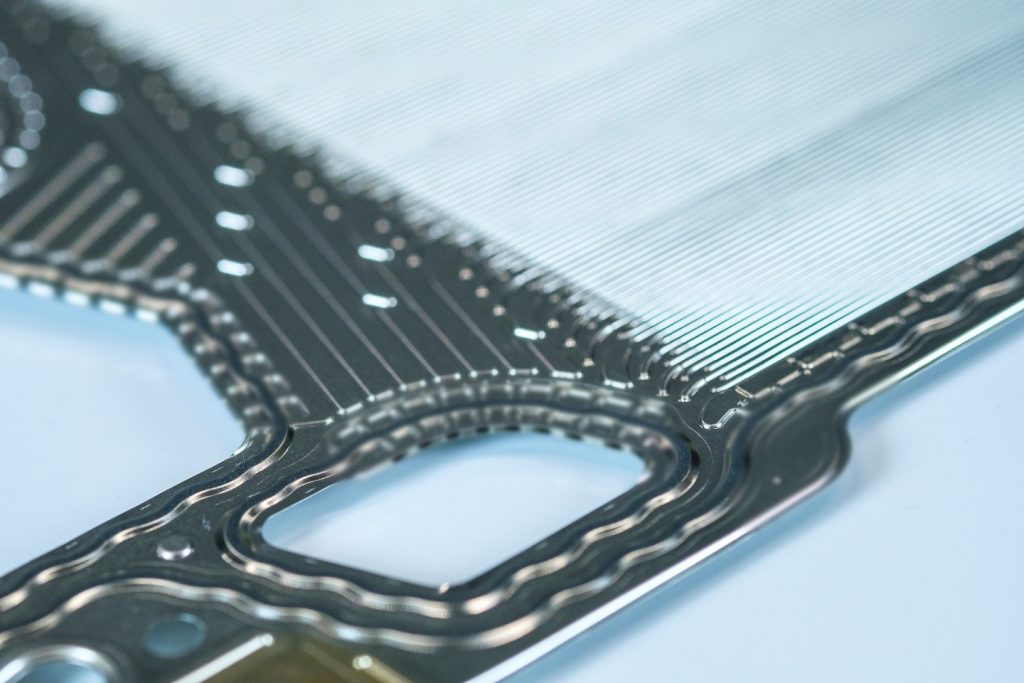

双极板是燃料电池的核心部件。在一个电池中多达600片双极板叠加,它们不仅承担电连接功能,还负责反应气体和水的分配与排放。金属双极板由厚度不到0.1毫米的金属箔双面压制而成,成形过程中的微小参数波动可能导致典型缺陷,例如开裂、起皱或弹跳效应,从而影响燃料电池的功能和耐久性。以往,这类缺陷只能通过下游抽检方式随机发现。为解决这一难题,作为弗劳恩霍夫协会与德国研究基金会(DFG)合作的一部分,弗劳恩霍夫光学与精密工程研究所(IPM)、斯图加特大学及其工业合作伙伴蒂森克虏伯自动化工程公司、克鲁特化学公司共同研发出传感器技术和仿真方法,为双极板批量生产中的主动过程控制与工艺优化奠定基础。

微米级精度的全表面测量

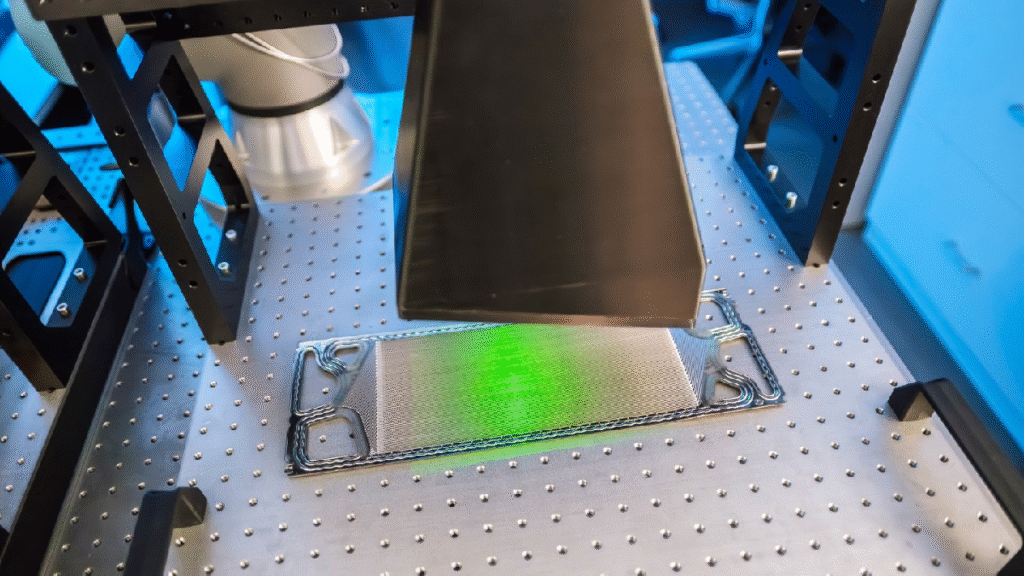

弗劳恩霍夫(IPM )开发的数字全息3D传感器能够实时采集组件表面的高精度三维数据,并用于过程控制。为适应不同尺寸的双极板,研究人员采用了可扩展系统,通过增加测头数量来覆盖更大测量范围。由多个测头组成的“矩阵传感器”可在一次测量中完成对尺寸达 400 mm × 150 mm 的双极板全表面扫描,整个过程不到一秒,且无需移动传感器。拼接算法将各测区数据合成为完整图像,高分辨率结果能够清晰呈现几微米的成形缺陷。目前,该系统已在斯图加特大学成形技术研究所(IFU)接近量产环境中进行测试。

为工艺优化提供宝贵数据

数字全息传感器记录的测量数据不仅用于区分合格件与不合格件,更将推动长期的生产工艺改进。为此,斯图加特大学开发了一套完整的成形工艺仿真工具链,并将3D测量数据纳入其中。其目标是系统性地识别和分析反复出现的缺陷模式,从而优化工艺参数设置。

更多信息请访问:https://www.ipm.fraunhofer.de/en.html