在工业4.0的浪潮,数字孪生技术正成为制造业转型升级的核心驱动力。这一技术通过构建物理实体的精确虚拟映射,并集成实时传感器数据,实现了对制造过程的全面感知、动态分析和精准优化。随着先进制造向零缺陷生产和更严格公差推进,数字孪生正成为质量控制的核心工具。

从静态模型到动态更新系统

传统制造业质量控制主要依赖计算机辅助设计(CAD)模型和离线仿真进行产品验证。生产开始后,则通过实物测量、定期检验及被动问题解决等方式保证质量。

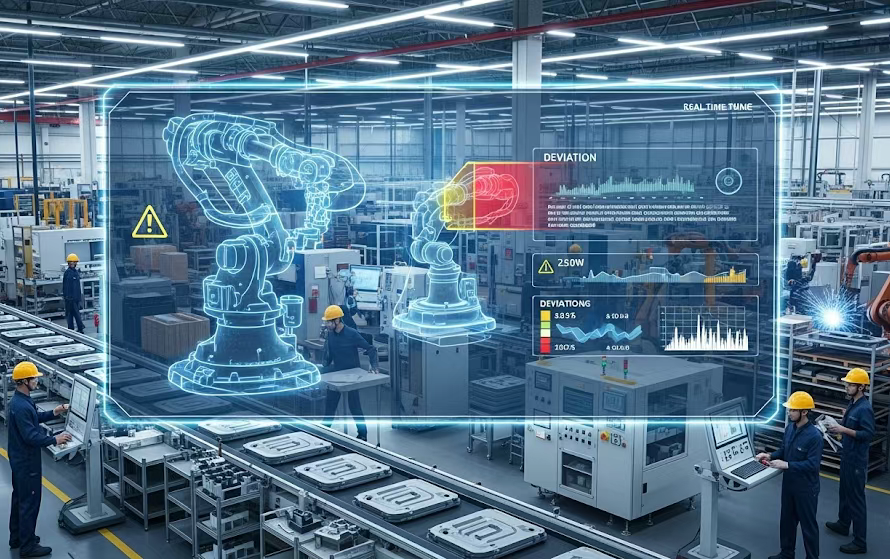

数字孪生彻底改变了这一方式。它通过将实时传感器数据、制造执行系统(MES)以及计量结果与虚拟模型连接,创造了了生产环境的实时、可演化副本。这意味着偏差、磨损或装配错位可以被即时检测、分析甚至预测,无需等待生产线末端的检验结果。

例如,德国蔡司为汽车零部件制造商提供的数字孪生解决方案,将其高精度三坐标测量机数据实时输入虚拟模型,实现零件加工过程的即时质量反馈。通过这种方式,生产线能够在零件加工阶段就发现微小偏差,显著减少了后端返工率。

数字孪生时代的质量控制

将数字孪生引入质量控制带来多项关键优势:

- 实时质量监控:来自三坐标测量机(CMM)、激光扫描仪、在线视觉系统及物联网测量仪器的高分辨率数据可直接反馈至数字孪生。任何偏离CAD设计的异常都会被即时标记,实现快速纠正,最小化报废与返工。

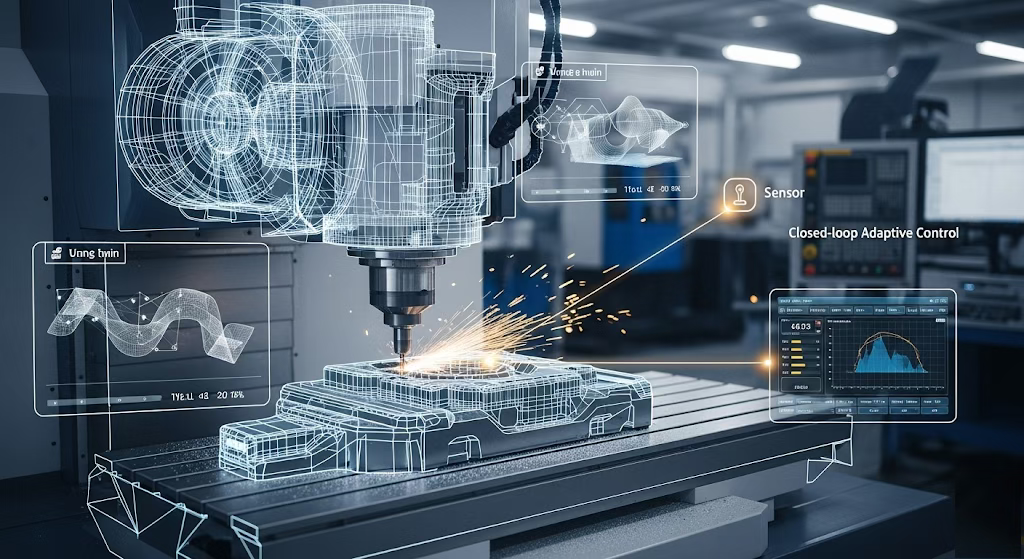

- 预测性缺陷防控:数字孪生不仅集成几何数据,还整合工艺参数(如主轴转速、切削力、刀具磨损及环境因素),能够识别导致缺陷的模式。借助人工智能的预测分析,可在不合格零件产生前预测工艺偏离。

- 虚拟测试与验证:质量团队可在数字孪生上模拟“假设”场景,测试工艺参数、刀具路径或环境条件变化,减少昂贵的试生产,加快问题解决,无需停产。

- 闭环质量反馈:数字孪生支持闭环控制,根据检验结果可实时调整制造参数。例如,若检测到加工零件的尺寸偏移,数字孪生可触发CNC程序自动补偿,确保后续零件保持合格。

推动主动检测的质量管理文化

数字孪生不仅扩展了质量工程师的工具箱,也推动制造企业从被动检测转向预测性、全流程的质量管理。操作员、工程师和管理者可实时查看质量趋势、分析根因并协同优化工艺,使质量控制成为生产环节的主动组成部分。

西门子在其德国安贝格(Amberg)工厂实施了数字孪生技术,实现了从设计到生产的全流程质量管理。通过将生产线上的传感器数据与虚拟模型相结合,西门子能够实时监控生产过程中的每一个环节,及时发现潜在的质量问题,并进行调整。报告显示,该工厂的生产质量达到了99.99885%,每百万件产品中仅有不到12件缺陷产品。

数字孪生落地应用的挑战

尽管优势明显,数字孪生在质量控制中的广泛应用仍需解决若干问题:

- 数据整合:将CAD、CAM、MES及计量系统统一整合至实时更新的数字孪生,需要强大的互操作性和标准化数据格式。

- 计算能力需求:高保真、实时数据输入的数字孪生对计算能力和存储要求高,可能挑战现有基础设施。

- 组织变革管理:转向数字孪生驱动的QC模式,需要重新设计工作流程、培训人员并重新定义生产及质量团队职责。

未来展望:数字孪生引领质量创新

在航空航天、汽车、医疗器械及电子等先进制造领域,数字孪生将贯穿整个产品生命周期。在质量控制中,它使检验结果不仅是生产后的验证环节,更成为实时决策工具。

那些率先拥抱这一技术、围绕数字孪生构建质量管理体系的企业,已经获得了显著回报:缺陷率降低、问题解决加快、成本下降、客户满意度提升。

正如一位计量专家所言:“有了数字孪生,质量控制不再只是发现不良部件,而是确保只生产合格部件。”

了解更多信息,请访问:https://mp.weixin.qq.com/s/COLkgq2kdVRw3bQG6FGA6A