在铸造行业,无论是铸造关键的发动机零件,还是热锻高应力工具,模具、工装和成品的尺寸完整性都至关重要。

铸造计量的严苛

即使是微米级的微小误差,也可能导致灾难性的故障、代价高昂的生产中断,以及客户信任的丧失。几十年来,铸造行业一直依赖传统的计量工具——卡尺、坐标测量机 (CMM) 和手动量规。虽然这些方法对于简单的几何形状有效,但在现代铸造应用的复杂性和规模面前却显得力不从心。它们通常耗时费力,依赖于操作人员,并且无法获取复杂铸件和磨损模具的完整表面数据。

这一差距催生了一场技术革命:非接触式3D扫描。引领这一变革的先锋企业之一是eviXscan 3D,该公司提供基于结构光技术的高精度扫描仪。这些系统将计量工作从孤立的质检实验室直接带到铸造车间,从而开启了一种全新的、全面、快速且可操作的质量保证模式。

质量控制领域的技术飞跃

3D扫描仪采用高分辨率摄像头和强大的蓝色LED结构光源。这项技术能够快速采集数百万个数据点,在几分钟内创建出物理对象的高密度、高精度“数字孪生”模型。这些扫描仪通过了严格的VDI/VDE标准认证,可提供铸造行业所需的精度(部分型号的精度可达0.008毫米以下)。

这些应用远不止简单的验证:

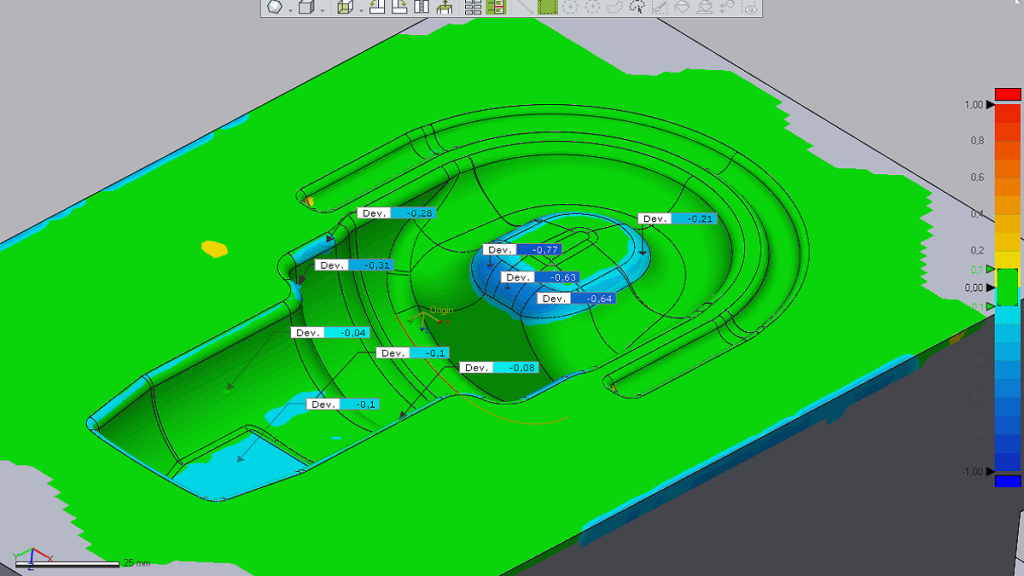

全表面质量控制:不再使用三坐标测量机进行点测,而是通过三维扫描获取零件的整个几何形状。然后将该数据与原始CAD模型直接对比,生成直观的彩色偏差图。这份可视化报告能够即时突出显示任何翘曲、收缩或尺寸误差,从而实现工艺的立即纠正。

逆向工程:对于没有现有 3D 模型的旧零件、模具或冲模,逆向工程是一个常见的挑战。3D 扫描仪可以将这些资产数字化,从而实现对其的维修、再制造或改造。

磨损分析:每次生产运行后对模具进行数字化存档,可以提供宝贵的数据。通过对比不同时期的扫描数据,工程师可以精确追踪磨损模式,预测模具故障,并优化维护计划,从而延长关键资产的使用寿命。

消除锻造过程中的生产误差

这项技术的变革性影响可以从一家拥有30多年经验的欧洲领先制造商的案例中得到有力体现。这家制造商为汽车、建筑和重型机械等高要求行业生产锻件。这家知名的锻造公司面临着一个关键瓶颈:对复杂的锻造模具进行人工测量。这些传统方法不仅速度慢,更重要的是,极易出错。模具——锻造工艺的核心——的任何偏差都会直接导致生产错误,进而引发代价高昂的客户投诉。

该公司采用了一台eviXscan 3D Quadro+扫描仪,并搭配功能强大的检测软件(Geomagic Control X)。Quadro+扫描仪非常适合这项任务,它具有灵活的双扫描范围,既能捕捉小型模具的精细细节,也能捕捉大型部件的整体几何形状。

结果并非渐进式的,而是革命性的。

近乎零误差率:扫描成为芯片验证的第一步,也是最关键的一步。通过在芯片投入生产前创建其高保真数字孪生模型,该公司可以立即将其与CAD模型进行比对验证。这种积极主动的方法大幅降低了生产误差,并将客户投诉降至几乎为零。

维护新工具:扫描仪的实用性迅速扩展到质检部门之外。维护团队开始使用 Quadro+ 扫描损坏或磨损的机器零件。这使他们能够快速进行逆向工程,从而进行维修或制造,并显著减少生产停机时间。

数字档案库:每一次扫描都将数据汇集成一个全面的模具测量数字数据库。这个宝贵的档案库用于分析长期磨损情况,支持研发以优化模具设计,并为客户提供无可辩驳的质量证明文件。

面向工业4.0的规模化

这家制造商的故事是整个行业发展趋势的一个缩影。eviXscan 3D 的技术天生就适合现代自动化工厂。其扫描仪可以与协作机器人(cobot)集成,从而创建全自动的在线检测单元。这使得生产线上可以实现全天候的质量控制,提供实时反馈,并使铸造厂更接近工业 4.0 的“即插即用”理念。

对于现代铸造企业而言,3D扫描已不再是新兴技术,而是必不可少的计量工具。扫描解决方案凭借其无与伦比的速度、精度和数据完整性,正在解决行业面临的最紧迫挑战。通过突破传统测量方法的局限,铸造企业如今能够确保其最复杂工具和产品的完整性,大幅减少浪费,优化工艺流程,并在可验证的精度基础上开创崭新的未来。

更多信息请访问:www.evixscan3d.com