德国弗劳恩霍夫激光技术研究所(Fraunhofer ILT)与亚琛工业大学合作研发的光学压印工艺取得重大突破,实现在单个激光脉冲中精确、可重复地生成微结构。该技术无需逐点扫描整个表面,省去了传统工艺中耗时的加工步骤,显著提升加工效率。初步测试表明,加工时间可缩短至少80%,为钢铁、金属加工和玻璃等行业带来新的技术可能。

现代表面处理工艺使用户能够精确调控材料特性,例如在较宽范围内调整摩擦系数,实现疏水、亲水或抗菌等功能。然而,微结构的制备一直面临诸多挑战:传统超短脉冲激光(USP)消融需逐点扫描,大面积加工效率低;湿化学蚀刻不仅产生有害废液,且依赖掩膜,灵活性不足;放电加工(EDM)则存在能耗高、产生有毒污泥、仅能生成随机微结构等问题。

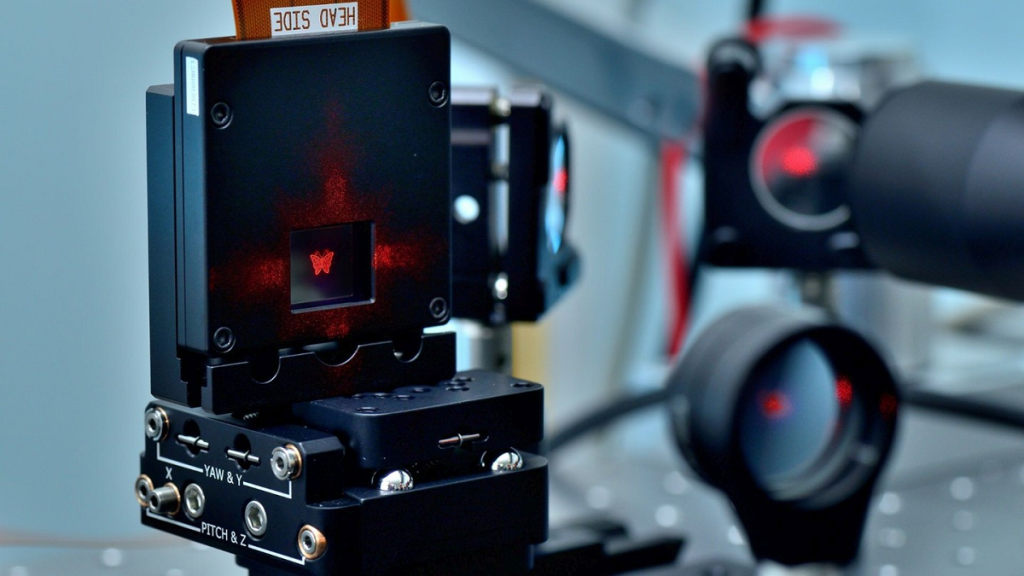

弗劳恩霍夫ILT微纳结构团队的Sönke Vogel解释说:“光学压印工艺能够很好地解决这一问题。”Vogel及其团队利用空间光调制器(SLM)将超短脉冲激光光束整形成所需图案,并在一个工序中直接作用于工件表面。“这种方式可以在极短时间内生成精确、可重复的微结构,几乎无需机械磨损,也无需重新配置光学系统。”

在光学压印过程中,激光束不再通过扫描镜进行矢量扫描,而是被整形成目标结构图案,一次性转移至工件表面。其核心元件为采用LCoS(硅基液晶)技术的SLM。该反射式液晶显示器通过像素级调控局部折射率,调制入射激光的相位波前,将原本的圆形光束转化为复杂且可自由设计的光强分布。

亚琛工业大学TOS教席的计算光学研究员Paul Buske利用光学神经网络为SLM开发相位掩膜。每个相位掩膜对应一个光学平面,通过波动光学方法计算各平面之间的关系,从而快速、精确地生成几乎任意光束形状的相位掩膜。“借助成熟的AI训练方法,光学神经网络为光束整形提供了前所未有的灵活性。”Buske解释道。

与固定光学系统相比,该方法可通过软件灵活调整图案,无需任何机械改动。“图案尺寸和几何形状可随时调整、扩展或完全替换,”Vogel补充道。结合皮秒或飞秒级超短脉冲激光的极小热影响区与高精度材料去除能力,该技术使工业界能够制备几何形状精确可控的确定性微结构,大幅缩短加工时间,并能根据具体工件或后续工艺需求进行灵活调整。

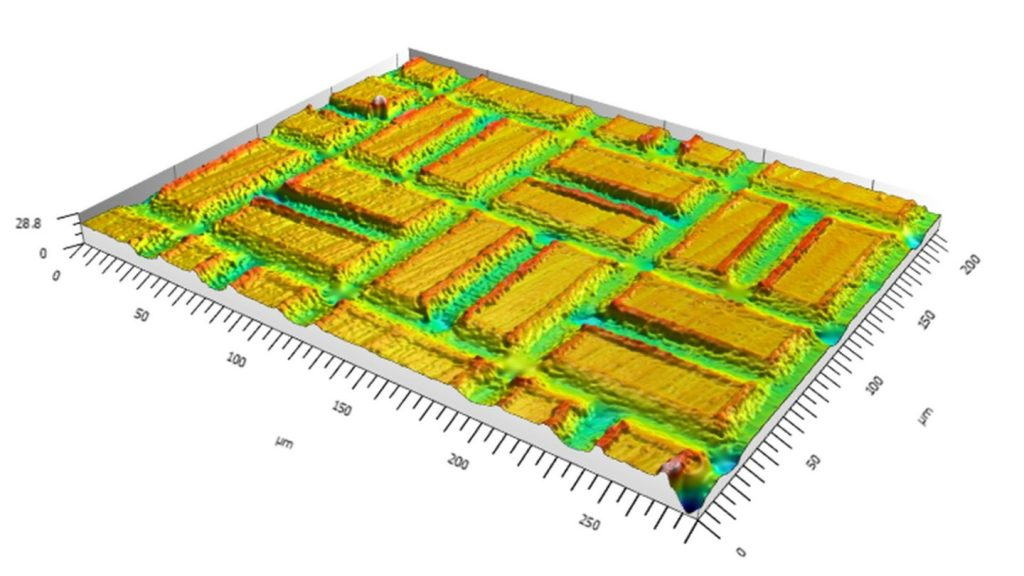

面向钢板的目标微结构

在平钢生产中,压花辊表面的微结构通常通过EDM随机生成。虽然这种结构有助于提高钢材的可弯曲性或涂层附着力,但它们并未针对具体后续工艺进行优化。此外,辊面磨损严重,需定期昂贵地重新加工。

在欧盟项目METAMORPHA中,Fraunhofer ILT与亚琛工业大学联合包括蒂森克虏伯钢铁欧洲公司(thyssenkrupp Steel Europe)在内的合作伙伴,共同开发创新表面技术,以可持续方式提升欧洲平钢产品质量。项目团队成功将工艺时间缩短81%。

与EDM相比,激光确定性结构在辊面磨损后无需整体重新加工,仅需局部激光修复即可,使辊寿命延长约十倍,同时显著降低材料消耗、能耗与生产成本。

蒂森克虏伯钢铁欧洲公司技术与创新部门的Benjamin Lauer和Kai Horwat表示:“创新表面技术是提升欧洲平钢产品质量与竞争力的关键。METAMORPHA项目的合作成果充分展示了激光工艺在工业实践中的直接应用价值。”

加速信号传输的快速结构化工艺

另一项技术演示针对低辐射玻璃(Low-E Glass)。这类玻璃表面覆盖极薄金属膜,可反射热辐射,防止建筑或车辆内部过热,但也会屏蔽手机信号。为恢复信号接收,需部分去除金属层,而传统的单束激光扫描工艺效率较低。

光学压印技术可在单个激光脉冲中精准去除涂层,且不对玻璃产生热应力。USP激光以极高精度蚀除金属层,同时保持基材完好。Fraunhofer ILT的测试中,激光束经SLM整形为直径450微米的圆形图案,以9 m/s的速度、200 µJ的脉冲能量和20 kHz的重复频率进行“单脉冲在线消融”,形成边缘清晰、轮廓锐利的结构,既保证无线电波穿透,又基本不影响保温性能。与传统扫描方式(3 m/s、600 kHz、4 µJ/脉冲)相比,加工速度与面积效率提升达30倍。

广阔的应用前景

光学压印技术的潜力远不限于钢铁、金属或玻璃行业。“原则上,任何需要周期性微结构的应用均可实现,”Vogel强调。例如,通过定义微细表面纹理增强疏水性,有助于燃料电池高效排出冷凝水,从而提升性能。另一方向是零部件直接打标,利用光学压印在毫米级尺度上一次性生成数据矩阵码,尤其适用于医疗、制药等高追溯性要求的领域。该技术还可用于技术陶瓷加工与塑料表面功能化。

“光学压印技术的独特优势在于速度、精度与灵活性的高度结合,”Vogel总结道,“我们能在几分之一秒内通过软件调整结构图案,无需机械重构光学系统。这不仅为现有辊类加工和玻璃应用开辟了新路径,也为全新市场打开了大门。”

更多信息请访问:www.ilt.fraunhofer.de