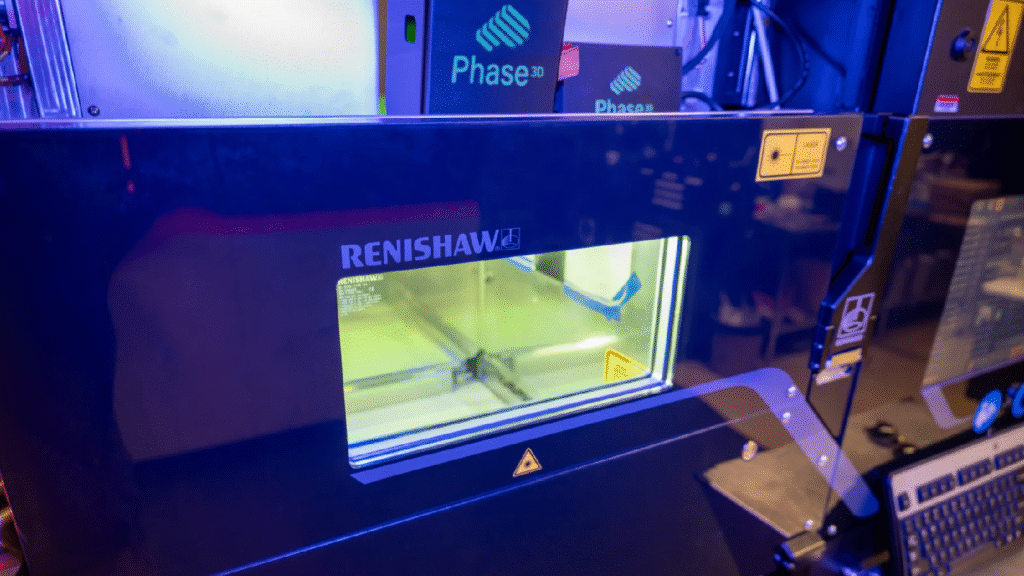

Phase3D的突破性原位质量保证解决方案——Fringe Inspection现已适配雷尼绍500Q及其他500系列平台(500S、500D和500Flex)。全新Fringe Inspection 500套件可为粉末床熔融用户提供高分辨率、逐层高度图,使金属增材制造实现市场上唯一可重复、可校准、基于单元的原位检测产品。Fringe Inspection优化了从材料与产品开发到生产的全过程,帮助降低废品率、优化生产流程,并使金属增材制造能够在经济规模下用于关键应用场景。

Phase3D创始人兼首席执行官Niall O’Dowd博士表示:“我们很高兴将Fringe Inspection扩展至雷尼绍 500Q。通过此次发布,现有客户不仅可以在500Q平台上使用最新的原位检测技术,还能将其应用于新的生产设施。Fringe Inspection专为满足当今最先进金属增材制造系统的需求而设计,而许多用户的生产车间中都有500Q设备。”

Fringe Inspection 500Q由Phase3D与以材料科学及增材制造创新著称的HRL实验室联合开发,具有完全非侵入性、可逆安装的特点,可在24小时内完成安装,机器停机时间最短。该产品开发旨在直接支持DARPA SURGE计划,这是美国推动质量保证增材制造零件生产的历史性举措。

HRL实验室研发组负责人Eric Clough表示:“与Phase3D的合作使我们对打印过程获得了新的洞察。Fringe Inspection为我们的原位传感器系统提供高保真、逐层数据,大大增强了我们在打印过程中评估零件质量的能力。”

什么是Fringe Inspection?

Fringe Inspection是一种先进的光学测量技术,通过结构化光条纹投影结合复杂的图像处理算法,捕获高精度表面轮廓与几何信息。与传统的接触式探针或单点扫描不同,Fringe Inspection提供快速、非接触式方法收集密集的三维数据点,非常适用于复杂表面、自由形状和精密零件。

在500Q平台上,Fringe Inspection每层输出三种不同的高度图,为粉末床熔融过程提供全面视图:

- 粉末高度图:在粉末铺展完成后立即捕获,显示粉末在构建平面上的均匀性及异常情况。

- 熔化高度图:在激光熔融粉末后捕获,显示熔融过程对表面轮廓的影响,包括飞溅、熔融区变化及粉末再分布情况。

- 真实层厚:通过在构建平台复位后采集高度图并与粉末高度图相减计算得出,量化每层实际沉积的粉末量,为粉末传输与过程稳定性提供直接洞察。

此外,Fringe Inspection还会为每个高度图生成对应的可视化图像,使用户在保持传统图像化逐层评估的同时,获得精确的量化数据。

更多信息请访问:www.phase-3d.com