不久前,通用航空(GE Aerospace)将一项革命性技术引入航空业中最关键却最繁琐的工作之一:对高压涡轮(HPT)的每一个角落进行检查,包括一枚在喷气发动机核心高速旋转的关键部件。这些精密加工的镍基涡轮盘承载着高压涡轮叶片,其维护需要极其严谨的检查。即便是最微小的异常,如划痕或轻微腐蚀痕迹,也需要工程师判断适用的处理方式:部件是可接受、需要修复,还是必须报废。

这种细致的检查非常耗时,因此 GE Aerospace 位于纽约尼斯卡尤纳的研究中心以及位于魁北克布罗蒙的全球自动化与机器人中心的工程师们花费五年时间开发机器人检测系统,以辅助这项艰巨工作,这是 GE Aerospace 长达十余年的人工智能研发工作的一个组成部分。首批 AI 指导的“白光机器人”检测系统于 2024 年秋季,在服务技术加速中心(STAC)的维护、修理与大修(MRO)车间投入使用。

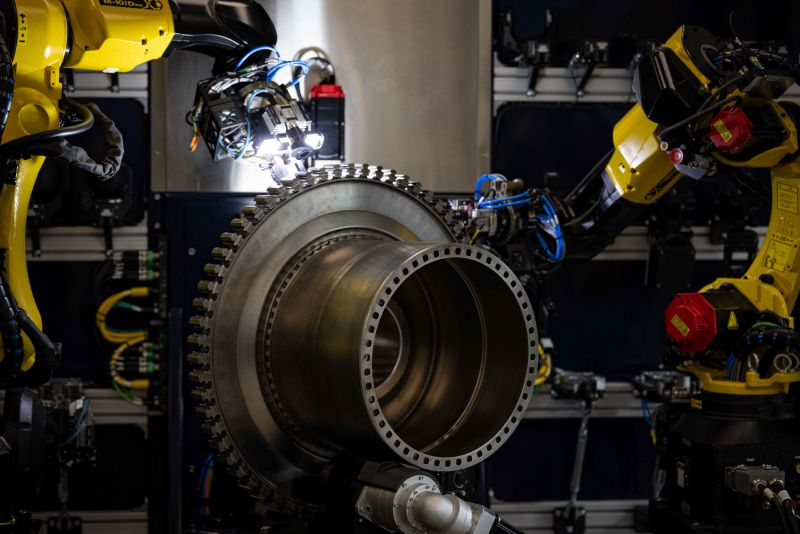

下面让我们更近距离地看看白光机器人是如何工作的。

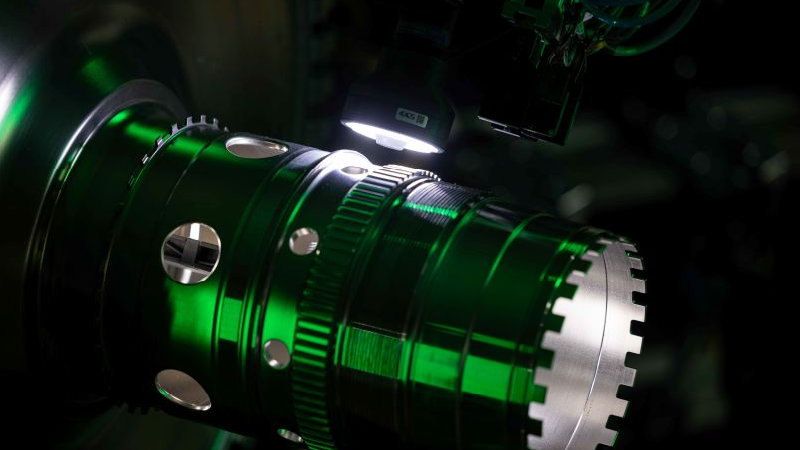

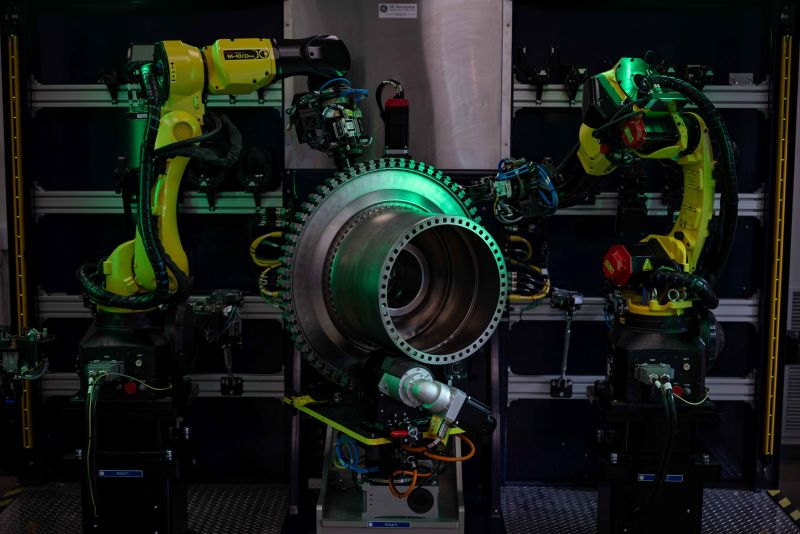

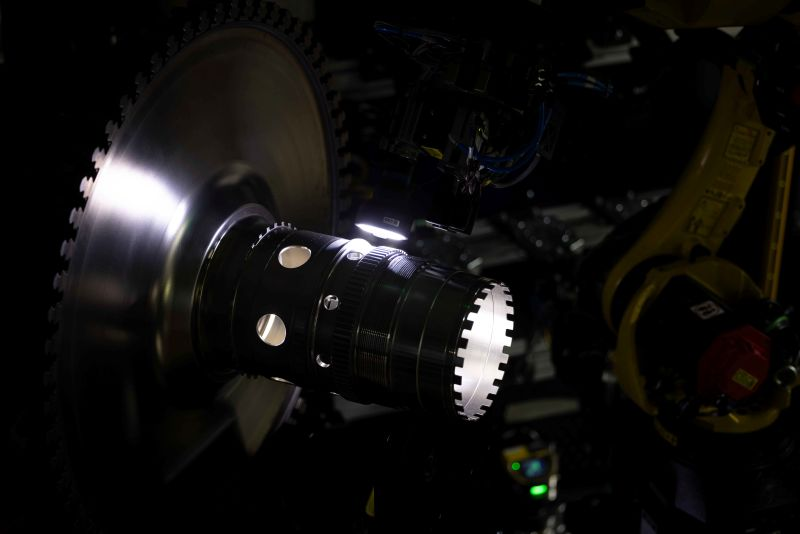

站在通用工作站中,两台装配有白光光学扫描仪的关节式工业机器人在高精度部件表面上缓缓移动——此处的示例为 GE90 发动机涡轮盘。像两位舞厅舞者一样,这些机器人的动作经过人工精心编排,并利用 AI 以最佳精度、速度和一致性采集和分析数据,同时为每个部件生成数字化状态记录。

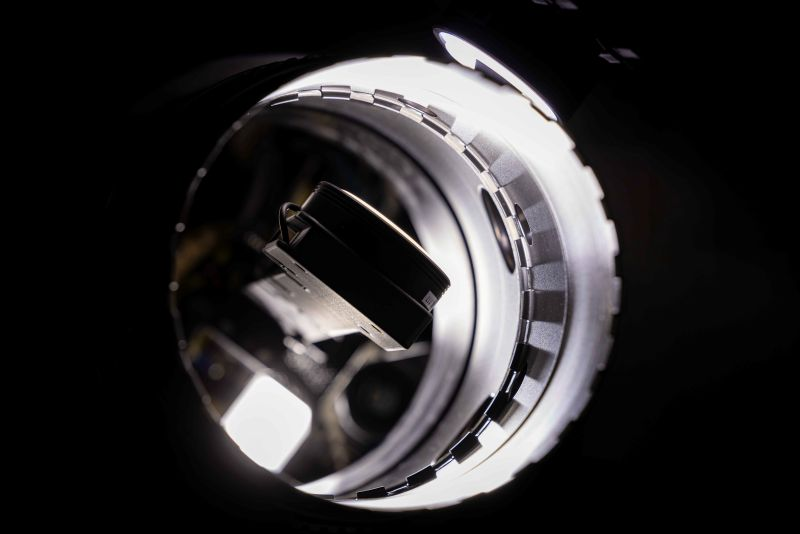

“每天盯着同一个部件或特征看八到十二小时,你的脑袋都会疼。”白光检测服务技术负责人 Sam Blazek 说道。过去,他“穴居时代式”手工检查部件——借助手电和镜子进行观察。“你需要不断扭动头、眼睛和脖子,努力聚焦每一个细节。”而现在,这台机器人可以轻松进入涡轮盘内部进行检查。

通过在标准化数字平台上执行每一次检测,白光机器人确保了极其精细信息的一致流。它们记录部件序列号,对任何异常(凹痕、裂纹、腐蚀或摩擦痕)赋予数值,并生成部件的时间序列记录,这些数据可即时上传云端,显示可能的可修复位置,并提供完整的不可用缺陷记录。

第一代白光机器人技术通过捕捉图像并进行数字拼接完成检测。而 GE Aerospace 研究中心开发的线扫描相机则提供了更高质量的视频流效果,可模拟人眼所见,并在电脑屏幕上实时呈现。

白光机器人检测减少了人工检查员之间的差异噪声,同时也有助于培训人力检查员。与依赖寿命有限部件(LLP)磨损预测或模拟不同,集体数据提供了关于实际部件的高分辨率信息。

一旦编程并启动,该系统在运行期间无需全程监控。Blazek 表示:“目标是将部件安装好进行检测,按下‘开始’,让系统运行,你可以去做其他工作,然后再回来通过屏幕监控检测结果。人仍然需要在场审查屏幕并作出判断,只是不必长时间围着部件采集数据。我们把人工专业知识用在真正需要的地方——判断处理方式。”

当 Blazek 加入 STAC 团队时,他的深厚领域专业知识帮助制定了政策与流程,再结合 AI 的高级数据存储功能,使得第二代系统得以规模化生产。Blazek 说道:“我们不是要用这项技术取代人类,而是想复制他们。如果我们能自动化处理一些‘更简单’、可重复、可预测的任务,就能让检查员集中精力解决真正需要关注的技术问题。”

作者:Chris Norris

了解更多信息,请访问:www.geaerospace.com