在工业自动化浪潮的推动下,个性化定制需求日益爆发,传统单一产品的大规模生产模式,正逐渐向柔性化、定制化方向转变。然而,随着产品种类增多、批量变小、生产切换频繁,原有刚性检测体系的不足逐渐凸显——设备柔性低、效率遭遇瓶颈、数据孤岛林立……在许多企业迈向智能制造的进程中,质量检测环节,反而成为工业自动化中的薄弱一环。

面对这一行业共性挑战,海克斯康基于在计量领域深厚的技术积累,推出了系列自动化检测方案,精准破解多品种、小批量生产的检测困境。

回转体零件柔性自动化检测方案

该方案实现了测量全程自动化,不仅显著提升了检测效率、满足生产节拍,还支持工件关键特征全检与首末件全尺寸抽检,极大降低了人工成本。单个托盘即可兼容多达29种不同类型的工件,柔性极强。同时,集成智能仓储系统可集中管理多种工件,实现自动排产与调度,全程无需人工干预。

01 传统挑战

- 传统测量方式依赖人工与半自动设备,效率低、设备利用率不足

- 多品种小批量生产,存储混乱,管理难度大

- 传统采用三坐标单机检测,需频繁更换夹具与程序,步骤繁琐、易出错

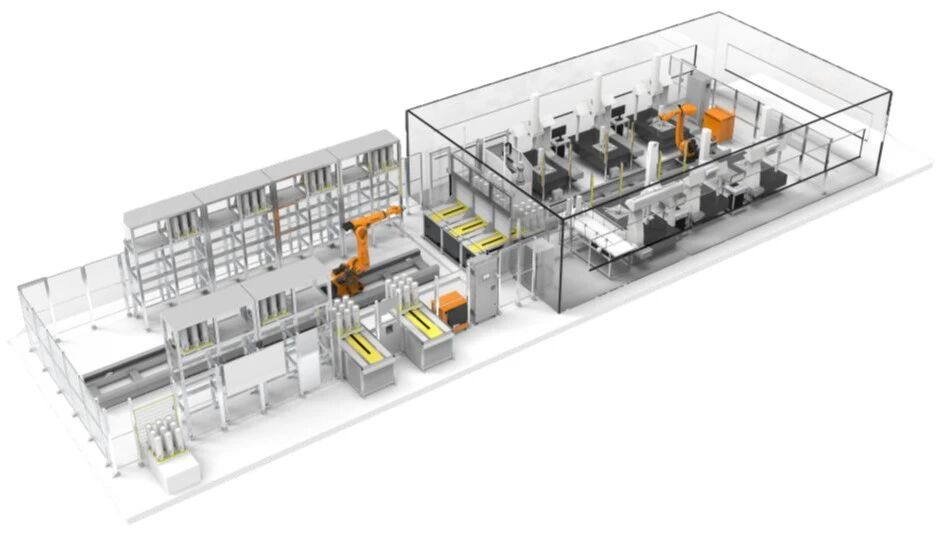

02 解决方案

- 集成了多项关键技术,包括6台测量机、恒温机房、智能料库、机器人搬运机构、双工位上下料机构、托盘转运机构、视觉识别、总控系统、自动化管理软件、统计分析等

- 集成双工位自动上下料和AGV自动上下料,支持手动/自动操作,可实现整个过程完全自动运行,不需要人工干预,并且兼容多种类型的产品

- 智能仓储系统,自动管理料库内工件批次与状态,实现工件自动排产检测

壳体类零件自动化检测方案

该方案通过全流程自动化显著提高了检测效率与设备利用率,并满足了工件的生产节拍。系统配置了智能仓储,可集中管理多种工件,实现自动排产。在数字化方面,检测完成后能自动关联工件身份信息并存储测量报告,同时实时将数据传递至用户数据库,大幅提升了生产的数字化水平与质量可追溯性。

01 传统挑战

- 面向机加工自动产线批量件及车间多品种离散零件

- 物料管理混乱,无固定存放位置

- 传统测量以人工为主,效率低、设备利用率低,人工投入大

- 传统采用三坐标单机检测,需频繁更换夹具与程序,人工介入步骤多、易出错

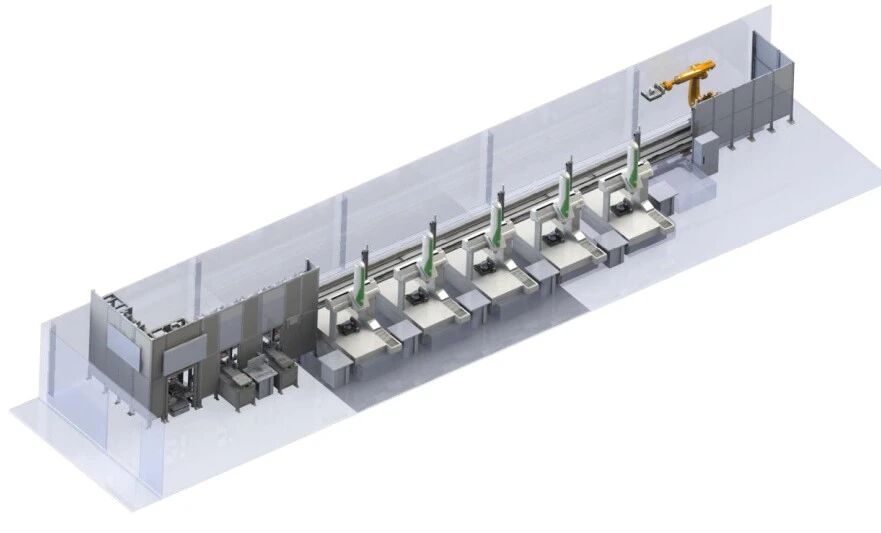

02 解决方案

- 配置立体料库、机器人搬运机构、双工位上下料机构、测量机台面自动定位、总控系统、自动化管理软件、统计分析等

- 集成双工位自动上下料和AGV自动上下料,支持手动/自动操作,可实现整个过程完全自动运行,不需要人工干预,并且兼容多种类型的产品

- 智能仓储系统:有效进行零件的仓储管理,实时监控并显示库位零件状态,实现工件自动排产检测

- 中控管理系统:根据客户检测需求,可灵活配置检测任务,具备检测数据统计分析和展示能力

多机柔性自动化测量方案

此类型方案实现了全自动在线检测,无需操作人员介入,直接节省了人力成本。通过自动识别、上下料与检测的协同,大幅提升系统检测效率。系统支持24小时连续生产,极大提高设备利用率。在数字化与追溯方面,检测后自动关联工件信息生成报告,并实时对接用户MES系统,确保了数据的准确性与可追溯性。

01 传统挑战

- 大批量零件的手动测量需要投入大量的人力,需要升级自动化上下料、装夹与检测

- 传统手动测量耗费大量人力,信息录入易错,追溯困难

- 需减少人工作业,避免工件污染

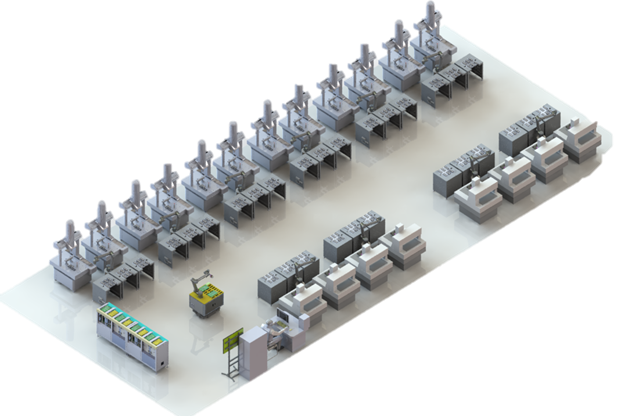

02 解决方案

- 采用复合AGV代替人工进行自动化上下料

- 智能相机进行产品信息的自动录入,替代传统扫码枪

- 自动化中控软件进行智能任务下发

- 报告自动整合并上传至用户MES系统

在制造业柔性化转型的大潮中,检测环节不再是被动适应的“瓶颈”,而是可以主动赋能的价值创造点。通过将先进的计量技术与自动化、智能化系统深度融合,海克斯康正在帮助制造企业实现从“批量检验”到“实时质控”、从“事后检测”到“预防性质量保障”的转型升级,最终在个性化定制时代建立新的质量竞争优势。

以上内容来源于海克斯康公众号,若侵权,可联系我们删除,更多信息请访问:www.hexagonmi.com.cn