在规模化、自动化生产成为主流的今天,对产品尺寸进行快速、精准在线全检,已成为保障质量与效率的关键环节。传统手动测量方式在速度、一致性与数据化等方面面临瓶颈,而接触式位移传感器技术,正以其高精度、高响应速度与出色的集成灵活性,为这一痛点提供了成熟的解决方案。

本期我们将通过几个典型场景,解析这项技术如何在实际生产中释放价值。

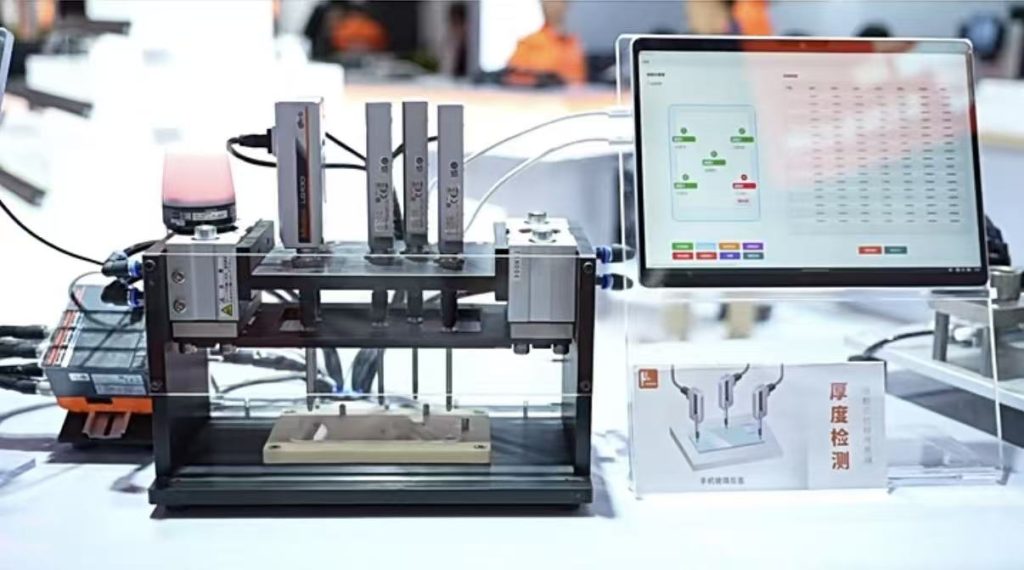

01 超薄部件的厚度在线检测

行业挑战:以手机玻璃盖板为代表的消费电子部件,生产节拍极快,且对厚度、平面度有严格要求。传统卡尺或台式测厚仪效率低下,难以实现100%在线全检,存在不良品流出的风险。

技术方案:采用接触式位移传感器,可直接嵌入生产线。以其高精度、高速度的特点,能对高速通过的工件进行实时、不间断测量。

技术优势:

- 低测力接触:对光亮的玻璃表面实现稳定、无损伤测量。

- 实时数据流:测量数据可同步传输至电脑、平板或MES系统,实现生产数据的实时监控与追溯。

- 多参数评价:通过灵活构筑测量单元,可同步实现厚度、平面度、翘曲度等多维度质量监控。

02 管状/轴类工件的外径高速测量

行业挑战:管材、轴类等工件在机加工后需进行外径筛选,抽检无法保证批次一致性,而人工全检效率低下,成为产线瓶颈。

技术方案:利用细长型位移传感器,其紧凑的机身可轻松集成于传输导轨或机械手末端,对每一个过料工件进行即时测量。

技术优势:

- 无缝嵌入:小巧尺寸不占用产线空间,实现真正的在线测量。

- 效率飞跃:测量与生产节拍同步,实现100%全检,彻底替代抽检。

- 数据驱动:搭配高速计数器,实时显示并判断尺寸公差,自动触发分拣信号,节省人力并杜绝误判。

03 旋转部件的偏心评价

行业挑战:发动机曲轴、齿轮等旋转部件的偏心会直接导致振动、噪音与过早磨损,严重影响产品寿命与性能。传统实验室仪器测量流程繁琐,无法用于生产现场快速评判。

技术方案:将高精度位移传感器与旋转工装集成,构建在线偏心测量站。在部件旋转时,传感器可多点采集径向数据。

技术优势:

- 过程控制:将事后实验室抽检变为生产过程中的实时监控,提前发现加工偏差。

- 灵活构筑:可根据产品特点自由设计测量工位,适应多品种、小批量的柔性生产需求。

接触式位移传感器所代表的在线精密测量技术,将物理尺寸实时转化为数字信号,为生产过程提供了连续、客观的数据流,是构建智能制造与数字化质量体系的关键感知层。三丰在这一领域深耕数十载,其LG系列接触式位移传感器致力于为各行业用户提供模块化、可自由构筑的在线测量解决方案。

以上内容来源于Mitutoyo三丰量仪量具官方公众号,若侵权,可联系我们删除,更多信息请访问:https://sensor.mitutoyo.com.cn