在线计量正持续从“孤立的检测任务”演进为“高度集成、传感器内运行的测量工作流”。随着制造企业对更短节拍、更高数据保真度以及与自动化系统更紧密集成的需求不断提升,检测软件正被期望直接运行在传感器端,在无需外部 PC 或复杂后处理流程的情况下,输出可直接用于决策的尺寸数据。

LMI Technologies 推出的 GoPxL 软件正是这一趋势的典型代表。GoPxL 专为部署在 LMI Gocator 系列三维智能传感器上而设计,使工程师能够在统一的 Web 界面中配置端到端的在线检测工具链,将滤波、特征提取与尺寸测量整合于同一工作流之中。与聚焦单一工具不同,GoPxL 更强调结构化、可复用的测量流程,以契合高速生产环境的实际需求。

以下两个具有代表性的应用场景——紧固件测量与连接器引脚检测,展示了这种方法如何与当前在线三维计量的发展方向相契合。

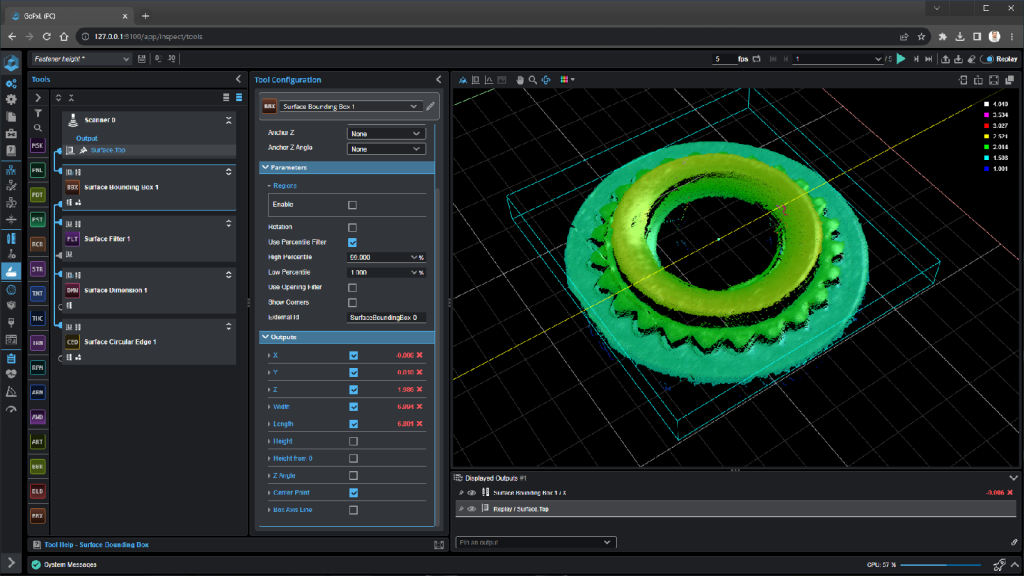

紧固件测量:在传感器端降低系统复杂度

紧固件是在线检测中常见却并不简单的对象,尤其在面对高反射表面和复杂几何结构时更具挑战性。在该示例中,系统采用两台 Gocator 2520 三维激光线轮廓传感器,对零件表面到表面的高度以及带缺口环形结构的半径进行测量。

从在线计量的角度看,其意义并不在于具体测量了哪些尺寸,而在于这些尺寸是如何获得的。反射噪声在传感器端即通过基于百分位数的表面滤波得到有效抑制,在生成测量数据之前就提升了数据的稳定性。通过设置表面包围框来建立位置基准,系统能够适应零件间的自然差异,而无需额外的机械定位或外部对齐逻辑。

GoPxL 在表面尺寸工具中支持圆形区域定义,使得工程师可以基于同一表面数据完成多项测量,而无需遮罩或手动分割。带缺口的环形结构则通过表面圆边缘工具进行表征,该工具可按设定间隔对特征进行采样,展示了在简化的在线工作流中处理复杂几何形状的能力。

最终形成的是一套紧凑、高效的测量工具链,体现了在线计量的一个重要趋势:将数据处理与决策前移至传感器端,从而降低后端处理负担。

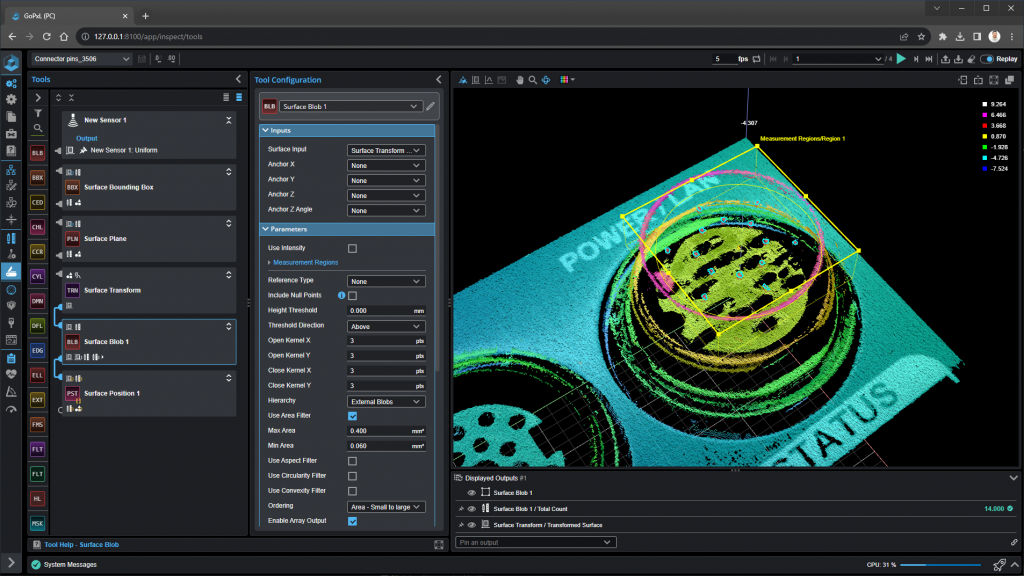

连接器引脚检测:通过阵列实现测量规模化

连接器检测面临的是另一类挑战——特征数量密集且高度重复。在对一款 POWER/LAN 连接器进行检测的示例中,系统使用 Gocator 3506 三维快照式传感器,需要识别、计数并输出 14 个独立引脚的位置。

在这一场景下,GoPxL 基于阵列的处理模型与现代产线需求高度契合。系统无需为每个引脚单独配置工具,而是将同一工作流应用于检测到的引脚表面阵列。通过参考平面建立统一的测量基准,再利用表面变换对坐标系进行归一化,为后续分析奠定基础。

引脚端部通过表面斑点分析进行检测,并以阵列形式输出,使得位置测量能够批量完成。所有引脚的 X、Y、Z 坐标均在一次工具链执行中生成,在保证检测细节的同时,实现了高吞吐量的在线检测。

这一方式反映了在线计量的另一项重要趋势:通过可扩展的测量策略应对复杂零件结构,使系统复杂度不随被测对象复杂度线性增长。

超越单一工具的在线计量思维

单独来看,这些应用展示的是具体而实用的检测方法;放在更大的行业背景下,它们体现的是在线计量正向“集成化、软件定义”的系统形态转变。测量逻辑、数据处理与特征提取正越来越多地内嵌于智能传感器之中,从而降低系统延迟、简化整体架构。

随着制造业不断推进闭环质量控制、数字主线和实时过程反馈,检测软件也必须同步进化。以 GoPxL 所体现的工具链思路,展示了一种新的方向:在线计量不再只是简单地堆叠单个工具,而是通过协调一致的测量工作流,在生产节拍下稳定运行。

对于正在评估在线三维检测方案的工程师而言,这些案例传递出一个关键信息:在线计量的未来,不仅取决于传感器本身的性能,更取决于测量智能是否被有效地部署在数据产生的源头。

了解更多信息,请访问:www.lmi3d.com