制造业的未来不仅是自动化,更是感知能力的提升。在工业4.0向工业5.0演进的时代,智能工厂日益依赖数据驱动的智能来优化运营、提升质量并推动创新。

这一转型的核心在于一个关键却常被低估的部件:传感器。从温度到振动,从位移到光学成像,传感器正成为现代工厂的“感官器官”。

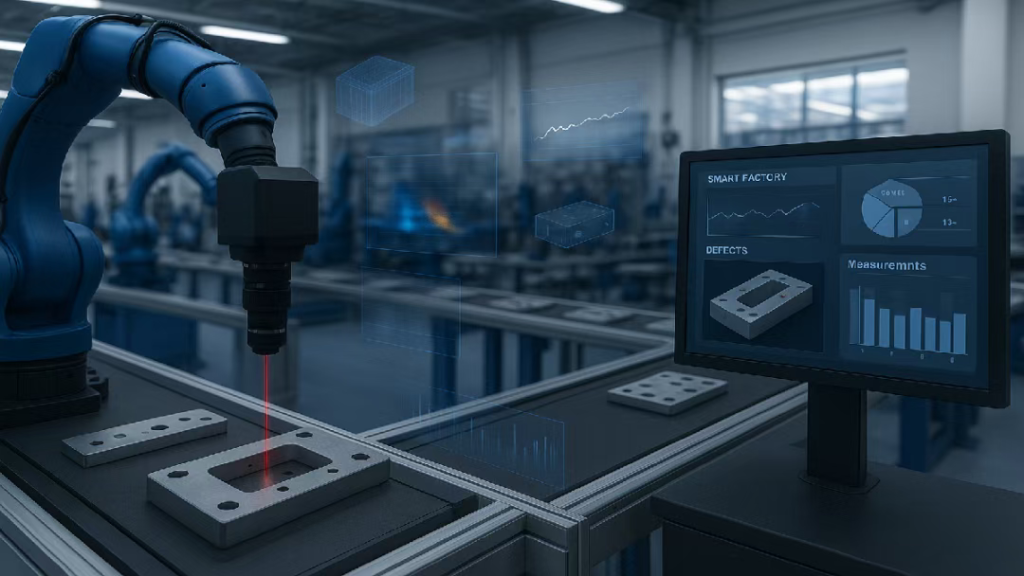

如今,先进的传感技术不再局限于事后检验或定期质量检查,而是能够实现在线实时质量控制,从而加速决策、减少浪费、优化工艺,并全面掌握生产状态。

从被动到实时:在线传感推动质量变革

传统制造业的质量控制在很大程度上是被动的。产品完成后,定期从生产线移除,使用坐标测量机、量具或人工目视进行离线检测,这种方式虽能保证产品符合标准,但难以实时发现错误,易造成浪费、返工,甚至导致缺陷产品流向客户。

在线传感彻底改变了这一格局。通过将传感器直接集成到生产流程中,制造商可获得连续的数据流,实现实时监控与控制。

这使得问题能够立即被检测和纠正,将质量保证从被动检查转变为主动、持续的过程,这正是质量管理数字化的核心要义。

多元传感技术,构建全面质量感知网络

现代生产线配备了日益多样化的传感器技术。每种都在提供特定过程变量的可视性方面发挥独特作用:

- 激光位移和三角测量传感器以微米精度测量距离和厚度,这对于尺寸精度至关重要。

- 由人工智能驱动的机器视觉系统可以高速检查表面、识别缺陷并验证装配完整性。

- 3D光学扫描仪可以捕捉复杂的几何形状和表面纹理,在许多应用中取代传统的接触式探头。

- 红外和热传感器监测温度曲线,对焊接或成型等过程至关重要。

- 声学和超声波传感器可以非接触、非破坏性地检测材料完整性和内部缺陷。

- 力、扭矩和应变传感器在装配和加工过程中提供反馈,以确保正确的机械配合和加工。

这些技术现在通常直接嵌入生产线,提供高速、高分辨率的数据,为智能决策系统提供支持。

边缘计算与云平台,释放工业数据价值

在线传感器实时且高频地生成大量数据。然而,仅有原始数据不够,其价值在于将这些数据转化为切实可行的应用。

边缘计算发挥着关键作用。带有嵌入式处理器的智能传感器可以执行现场数据过滤、阈值检查和异常检测。这可以最大限度地减少延迟,并实现快速决策,而无需完全依赖集中式计算基础设施。

同时,云平台提供长期数据存储和高级分析。机器学习算法可跨批次、设备或工厂分析趋势,发现潜在关联并提出改进建议。边缘计算和云系统的结合确保质量控制既即时响应又持续优化。

数字孪生实现预测性质量管控

将传感器网络集成到数字孪生模型中,是未来发展重点。数字孪生作为物理资产或工艺的实时虚拟复制,利用传感器数据进行模拟、分析和优化生产。

通过实时传感反馈,制造商不仅可监控当前状态,还能预测未来表现。AI模型结合历史与实时数据,可提前预警质量问题,实现真正的预测性质量控制。

这种能力最终将演变为规范的质量控制,系统不仅会标记潜在问题,还会主动调整参数或推荐具体措施来避免问题,形成从感知到纠正的闭环。

宝马工厂已受益于该方法。其全球生产空间超过千万平方英尺已实现数字化,构建了基于云的可视化数字孪生。工程、运营和供应团队可实时协作,进行生产过程模拟、优化与预测性质量管控,有助于降低改造项目风险、减少工厂停机时间,并减轻现场协调压力。

以人为本,协作智能增强人类决策

传感器的未来固然深深植根于自动化和机器智能,但它也支持更加以人为本的制造业愿景。在线传感技术可以通过提供清晰的实时反馈和可视化功能,提升操作员的决策与现场感知能力。

增强现实(AR)等技术可以将传感器数据直接投射到用户的视野中,帮助操作员实时了解复杂情况或排除故障。比如,在航空航天装配中,技术人员通过AR头戴设备实时监控结构件位置,及时发现偏差,避免传统手动测量的耗时问题。

这种协作智能确保人始终处于质量管理核心,由机器赋能而非取代。

迈向自主质量的未来

在线传感不仅仅是技术升级,更是质量管理理念的变革。从离散检测到连续、智能监控,质量控制被嵌入生产核心。

随着传感器不断智能化、微型化、互联化和自主化,它们将驱动下一代智能工厂。这些工厂不仅会做出决策,更能感知环境、预测结果并自我优化。

现在拥抱实时传感数据驱动的制造商,将在精度、敏捷性和创新能力上引领未来。