工业机器视觉在近几十年间,已从一个专业工具成长为现代制造中不可或缺的组成部分。相机、光学与照明系统日趋精密,但真正的变革发生在软件层面——它如同系统的大脑,将原始图像转化为结构化、可操作的智能。

随着自动化不断深入,待检测对象的复杂程度也在同步提高。如今的工厂不仅要求高准确率,更强调全程可追溯、高精度与强适应性。然而,当前大多数检测系统仍然彼此割裂:设计数据与检测数据分离,检测数据与模型再训练流程脱节。其结果是信息流无法形成闭环——数据虽在产生,系统却未能从中持续学习。

工业4.0、数字孪生与人工智能辅助制造等趋势,正推动着系统整合的进程。而“以数据为中心的人工智能”理念的兴起——即质量取决于对数据的智能利用程度——成为实现真正互联、闭环检测流程的关键一环。

全周期检测:弥合设计、检测与学习的鸿沟

全周期检测旨在弥合设计、检测与持续学习之间的传统断层。它不再将检测视为终点,而是将其构建为一个主动的反馈回路。每一次对产品的检验都会产生新数据,用于优化模型;而模型的每一次迭代,又反过来提升未来检测的精度。

设想这样一个系统:它不仅能识别缺陷并触发警报,更能启动自我优化的进程。设计参数可被调整,训练数据集得以更新,人工智能在识别细微异常方面的能力也会不断增强。这是一种由AI驱动的、加速实现的持续改进。

从设计到检测的数据贯通

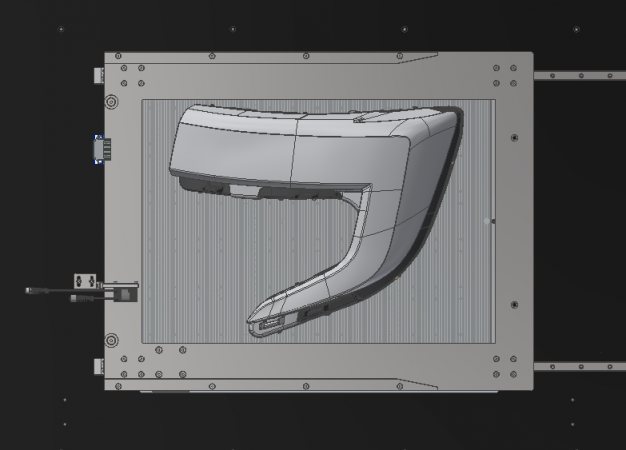

传统检测系统依赖于静态阈值或预训练的数据集。它们在条件不变时工作良好,可一旦出现新供应商、新材料或新的光影环境,其准确性便会下降。全周期检测通过整合设计数据(如CAD模型、公差、几何信息)、实时光学输入与AI再训练流程,消除了这种脆弱性。

生产线的每个要素都成为闭环学习生态系统的一部分:设计数据定义了理想的几何形态;检测系统分析表面与尺寸的偏差;再训练引擎将误检、漏检案例转化为新的学习素材。其结果是一个能够自动适应生产条件变化的“活系统”,它可以随着工厂本身的演进而同步进化。

镜面视觉与VisionX的实践

西班牙公司ISR将这一理念具象化于其Specular Vision平台之中,该平台强调精准、模块化与持续改进。其新一代产品VisionX,融合了AI驱动的检测与流程智能,将原始图像捕捉转化为真正可指导行动的洞察。

当缺陷被识别时,VisionX不仅会标记它,更会将其置于生产上下文之中进行关联分析。系统能将缺陷的视觉特征与生产变量、材质表面类型及历史发生情况相连接。这些信息会自动整合到自适应的再训练流程中,确保模型随着生产条件的变化不断演进。

支撑愿景的数据体系

全周期检测不仅仅关乎硬件与算法,其核心在于数据治理。在VisionX中,每一次检测都会生成结构化的元数据,包括相机ID、照明参数、缺陷分类与置信度评分等。这些数据不仅驱动再训练流程,更实现了预测性分析以预判缺陷趋势、跨生产批次的全流程可追溯,以及决策可解释性,让人理解模型判断的依据。

通过将检测构建为一个数据反馈系统,ISR将视觉质量控制转变为可度量、可审计且可扩展的流程。该方法也兼容OPC-UA等智能制造标准,确保与制造执行系统(MES)及数字孪生环境的互操作性。

总结

未来的工厂不会仅仅满足于“检测到”问题,它们将能够“理解”问题。通过Specular Vision与VisionX,ISR展示了AI驱动的检测如何持续学习、适应变化,并最终闭合从生产到智能的完整反馈循环。

了解更多信息,请访问:首页 – ISR 镜面视觉