上海大型工厂打造实时追踪系统,监控飞机零部件、工具和技师,确保安全检查无疏漏。

近年来,多起航空生产质量事故引发关注,包括飞行中机舱门脱落和工具遗留等事件,使得任何遗漏或人工检查失误都可能造成严重后果。

C919,中国首款自主研发的大型客机,其前沿装配线应用了 5G 工业网络,实现零部件、工具与人员的实时监控,为航空制造设立了新的质量标准。

该系统核心为“现场级”工业网络,由上海交通大学与中国商用飞机有限责任公司(Comac)联合研发。研究团队在《自动化学报》8 月刊发表的论文中指出,该网络将 5G 无线通信与时间敏感网络(TSN)结合,构建了混合通信网络,连接最终装配线上的每一个传感器、机器人、工具和工人。

不同于传统工厂网络将数据采集、通信和控制分离,中国系统将三者整合为单一智能闭环,实现毫秒级响应,任何偏离标准操作的情况都会被立即检测并报警。上海交通大学关新平教授团队表示:“这是全球首创。”

工具与零件追踪是该系统最关键的应用之一。在传统航空装配中,工具因人为疏忽或疲劳容易丢失。2024 年,美国阿拉斯加航空一架波音 737-9 MAX 起飞后不久,舱门插销因螺栓缺失脱落,导致机舱失压、物品被吸出,多名乘客受伤,飞机紧急降落。调查发现,人工检查记录与实际工作不符。

C919 工厂通过无线传感器网络和智能工具柜解决了这一问题。利用 5G 超可靠低延迟通信(uRLLC),系统可全程追踪每件工具的位置,一旦技师操作不当,系统会立即报警。新型网络架构使车间工业设备高度互联,形成紧密的“感知-传输-控制”闭环系统。

然而,这也带来两个挑战:一是生产任务快速变化导致资源需求骤变,而现有通信和计算资源固定;二是来自不同来源的数据在时空上差异较大,难以准确评估整体系统状态。研究团队通过理论创新、技术突破和实际应用,提出了解决方案:高保真数字孪生技术。

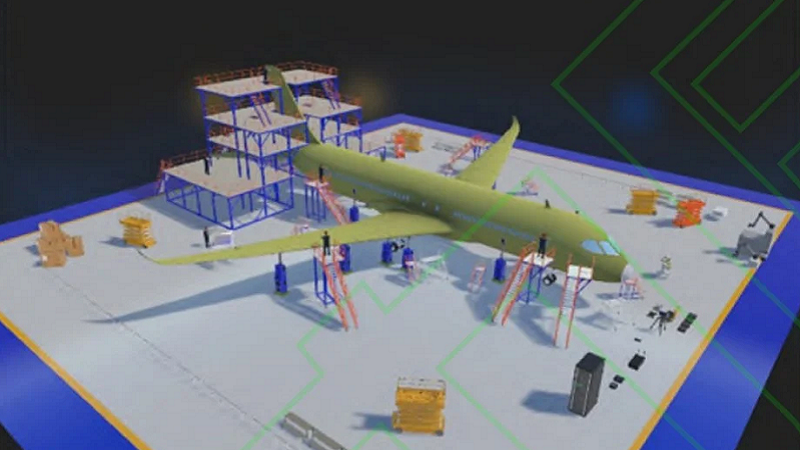

数字孪生将飞机及其装配环境的虚拟模型与车间实时数据同步更新,工人的装配动作、工具使用和飞机状态通过摄像头、动作传感器、角度传感器、陀螺仪及激光测距仪被实时映射。该技术不仅降低了质量问题,还显著加快了装配速度。例如,在飞控系统测试中,数字孪生会将驾驶舱操作与副翼、升降舵的实际动作对比,任何异常都会立即报警,便于工程师及时诊断与修正。

此外,5G 网络支持车间数百台摄像头的实时视频分析,AI 算法自动识别不安全行为,如设备未固定或防护不当,并即时提醒管理人员。未来,研究团队计划将更多 AI 驱动的优化整合入网络,实现知识驱动的自主协同优化新模式。

研究团队表示:“随着中国大型飞机战略的持续推进,民航产业正加速迈入自主可控的高质量发展新阶段。C919 不仅体现了先进制造、智能装配和网络协同等尖端技术,也标志着中国在复杂系统集成和大型工程项目管理能力上的重大跃升。”

目前,中国民航仍处于起步阶段,今年预计仅生产约 50 架 C919,而波音 2024 年交付了 348 架商用飞机。

文章原载《南华早报》,2025 年 9 月 22 日,经授权转载于计量新闻。

作者:Stephen Chen,《南华早报》科学新闻编辑