在2026年国际消费电子展(CES)上,现代汽车集团(Hyundai Motor Group)发布了其 AI 机器人战略,主题为“携手人类进步(Partnering Human Progress)”,并明确提出要在正在兴起的“物理 AI(Physical AI)”时代占据领先地位。该战略强调以人为中心的机器人,这些机器人能够在真实环境中运行,通过对测量数据的持续学习,与人类实现安全、高效的协作。

对于智能制造和计量领域的专业人士而言,这一发布传递出一个关键信号:机器人技术的核心正在从单纯的自动化硬件,转向以实时感知、数据验证和软件定义工厂为驱动的系统性能力。

从自动化迈向以人为中心的物理 AI

现代汽车集团将物理 AI 定义为嵌入在实体机器中的人工智能系统,这些系统通过传感器和硬件采集真实世界的数据,并据此实现自主决策。这一理念与先进制造业正在经历的转型高度契合——持续测量、全面数字化以及闭环反馈,正成为推动制造性能提升的核心机制。

通过对整个价值链(从制造和物流到部署和服务)的数据进行数字化,该集团旨在建立一个闭环系统,使人工智能学习能够通过测量现实不断改进,并重新应用于实际操作。

支撑战略落地的合作伙伴关系

现代的机器人战略建立在三大关键合作之上。第一项合作聚焦人机协作,从制造现场入手,由机器人承担危险性高、重复性强的任务,而人类负责监督和决策。

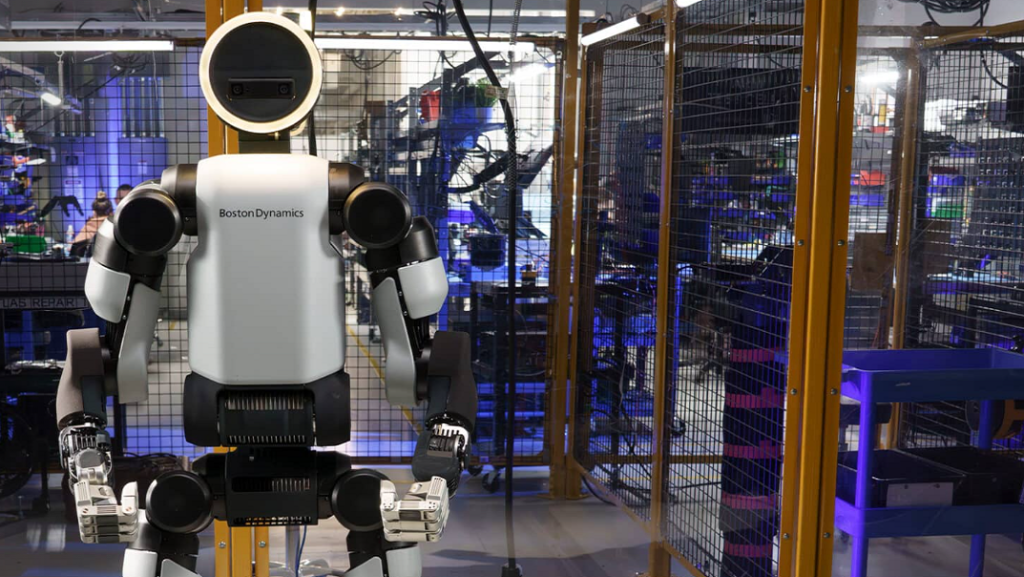

第二项合作将现代汽车集团全球化的制造规模与 Boston Dynamics 在机器人领域的技术优势相结合,构建覆盖研发、训练、验证、规模化生产及服务的端到端 AI 机器人价值链。

第三个支柱则是与 NVIDIA 等 AI 领域领先企业的合作,支持先进仿真能力、AI 基础设施建设以及物理 AI 的加速开发。

面向工业场景的人形机器人

在 CES 2026 上亮相的 Atlas 人形机器人,标志着现代向可量产、通用型工业机器人的重要迈进。Atlas 设计之初便以人类工作环境为目标,拥有 56 个自由度、具备触觉感知的灵巧双手以及全旋转关节,可执行零件分拣排序、设备上下料和装配等任务。

Atlas 的训练周期极短,大多数任务可在一天内完成学习;其最大负载可达 50 公斤,并具备自主电源管理能力,可实现长时间独立运行。坚固耐用、防水设计以及宽广的工作温度范围,使其能够真正适应工厂现场,而不仅限于实验室环境。

软件定义工厂中的数据驱动验证

现代的物理 AI 战略高度依赖“软件定义工厂(SDF)”。在这种模式下,生产过程通过真实数据进行持续监测与优化。SDF 已率先在新加坡部署,并在现代汽车集团美国超级工厂(HMGMA)进一步推广,为智能机器人的训练和验证提供了高质量的数据基础。

与之配套的是计划于 2026 年在美国启用的机器人超级工厂应用中心(RMAC)。RMAC 为机器人提供一个可控的学习环境,使其掌握人类动作和行为模式,再结合 SDF 工厂的运行数据进行持续优化。这种闭环学习模式不断提升机器人的速度、精度和安全性。

以汽车制造体系规模化机器人

现代汽车集团的一大差异化优势,在于将汽车产业级别的制造经验引入机器人领域。通过集团价值网络,现代摩比斯(Hyundai Mobis)、现代格罗唯视(Hyundai Glovis)等关联企业提供标准化零部件、物流优化能力以及稳健的供应链体系。

这一体系支撑了现代到 2028 年实现年产 3 万台机器人目标。对于计量领域而言,这一规模意味着在大规模机器人部署中,标准化测量、校准与质量保障将变得尤为关键。

机器人即服务与全生命周期优化

现代还通过“机器人即服务(RaaS)”模式拓展其机器人业务,以订阅方式向客户提供机器人,并集成维护、远程监控和空中软件升级服务。这种模式将价值重心从一次性交付转向基于真实运行数据的持续性能优化。

目前,现代已与 DHL、雀巢(Nestlé)、马士基(Maersk)等企业展开 RaaS 合作,验证了该模式在物流、仓储和工业场景中的可行性。

迈向可测量的人机协作未来

现代预计,人形机器人将成为物理 AI 市场中规模最大的细分领域。Atlas 的应用将从 2028 年起率先在零件排序等高度验证的工序中落地,2030 年拓展至装配环节,并逐步承担更复杂、更高强度的工作任务。

在这一演进过程中,人类始终处于核心位置——负责训练、监督,并与机器人并肩工作。对智能制造和计量专业人士而言,现代的战略再次印证了一个清晰趋势:机器人技术的未来,离不开持续测量、真实世界验证以及紧密耦合的物理—数字闭环。

了解更多信息,请访问:www.hyundainews.com