随着汽车制造商不断迈向更高程度的自动化和“零缺陷”生产目标,表面检测依然是工厂内最具挑战性、也是最关键的质量控制环节之一。细小凹痕、表面波纹以及轻微的形变往往会逃过传统检测工位的识别,进而导致返工增加、后续装配出现问题,甚至引发客户投诉。

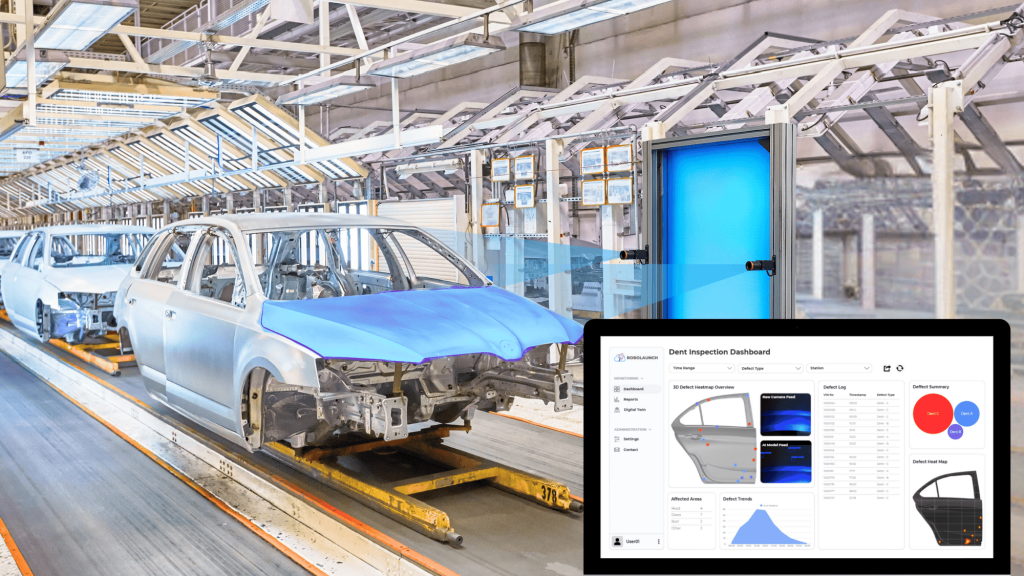

Robolaunch 正在用一套基于视觉与 AI 的检测解决方案应对这一难题。该方案专为高速汽车生产环境打造,通过整合高精度硬件、基于合成数据训练的 AI 模型以及实时 3D 数字看板,为在线表面质量验证树立了新的行业基准。

动态视觉系统,实现全表面覆盖

系统由 2D 面阵相机、可编程工业光源以及高性能边缘计算单元构成。当车身板件经过检测单元时,系统捕捉光线反射特征,从而揭示潜在缺陷。借助动态光照,视觉系统能够从多个角度“观察”每一处表面,识别那些静态成像方式经常遗漏的微小缺陷。

这套架构专为在线检测设计,在保证汽车生产节拍不受影响的同时,实现完整的表面覆盖与高灵敏度识别,为高速制造提供可靠的质量保障。

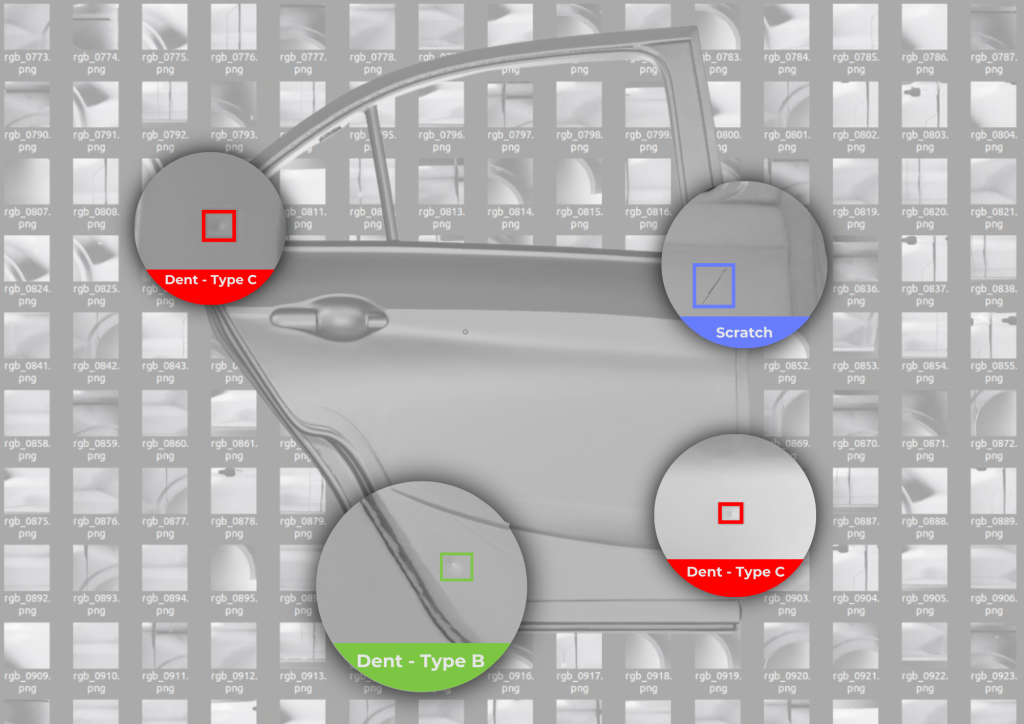

AI 由真实数据与合成数据共同训练

Robolaunch 的 AI 模型采用混合训练方式,将真实图像与高逼真的合成表面与光照变化相结合。这种方法无需人工标注,并能够检测罕见、低对比度或模糊的缺陷。

其合成数据集覆盖钢材与铝材等不同材料,包含反射率、曲率、光照几何及压铸、焊装到总装等不同生产阶段的多种表面状态。在边缘计算机上直接运行推理,使系统可在极高节拍下实时给出判定结果。

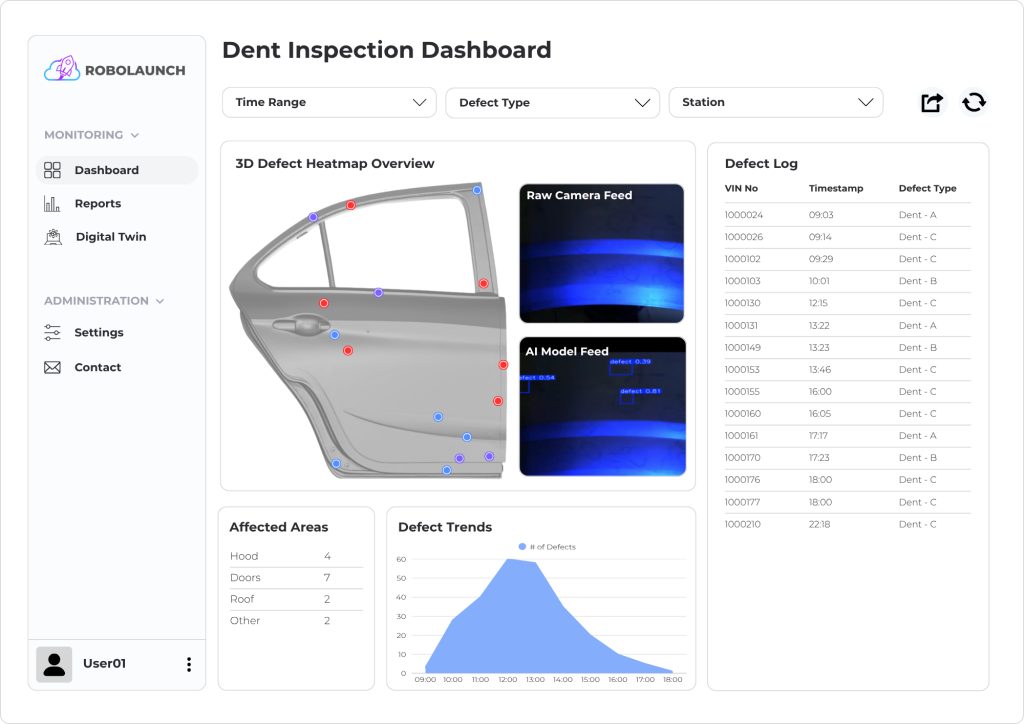

3D 数字孪生,实现完整可追溯性

每一个被检测出的缺陷都会映射到被检板件的实时 3D 数字孪生模型上。通过 Robolaunch 的交互式质量看板,制造商可以查看:

- 缺陷的 3D 可视化及精准位置

- 缺陷类型与严重度

- 带时间戳的检验记录

- 模型置信度评分

- 工位级或生产线级的全链路追踪

3D 数字孪生构建了一个完备的质量档案,可用于根因分析、趋势研判和持续优化工艺。

适应汽车制造的复杂现场环境

鉴于不同工厂的生产条件差异巨大,Robolaunch 提供可完全定制的数据流程。AI 模型可根据不同工厂的材料类型、光源布置与物流方式进行调参,以确保系统在真实、复杂的工厂环境中保持稳定可靠的检测性能。

迈向零缺陷表面质量

随着汽车行业对自动化和质量保障的要求不断提升,Robolaunch 的在线表面检测系统正在帮助制造商实现更快的反馈闭环、更少的漏检风险,以及更强的质量可追溯能力。通过将动态视觉硬件、合成数据驱动的 AI,以及 3D 数字孪生深度融合,该平台为下一代汽车制造提供了实时、可量化的表面质量洞察。

了解更多信息,请访问:www.robolaunch.io