12 月 8 日,视比特机器人正式推出自主研发的智能焊接控制软件 SpeedWeld(以下简称 “SpeedWeld”),以 “免示教、高柔性、高精度” 为核心,融合数字孪生、3D 视觉、AI 逆向建模等前沿技术,大幅提升智能焊接效率与精度,为工程机械、船舶、汽车、新能源装备等领域的焊接生产,注入智能化新动力。

破局痛点,SpeedWeld柔性适配制造业焊接需求

传统焊接生产中,企业常面临以下难题:

编程门槛高

依赖专业工程师手动编写复杂代码,对操作技能要求严苛,新手上手难度大,且易因编程失误导致焊接缺陷。

示教工作量大

复杂焊缝需人工反复选点调试、逐段标定路径,不仅耗时费力,精度还易受操作人员经验影响。

换产周期长

产品迭代或换型时,需重新开展编程、示教与调试工作,停机时间久,严重影响生产连续性。

工艺调试效率低

多层多道焊接等工艺依赖人工经验排道,需反复试焊调整,不仅调试周期长,焊接质量也难以统一。

多品牌设备难集成

不同品牌机器人协议不兼容,导致系统集成成本居高不下。视比特 SpeedWeld 的推出,正是精准瞄准这些实际生产痛点,为行业提供切实可行的解决方案。通过赋能机器人设备制造商、系统集成商及终端制造企业,助力其在焊接场景中实现快速部署、高效安调、灵活换产与稳定生产。

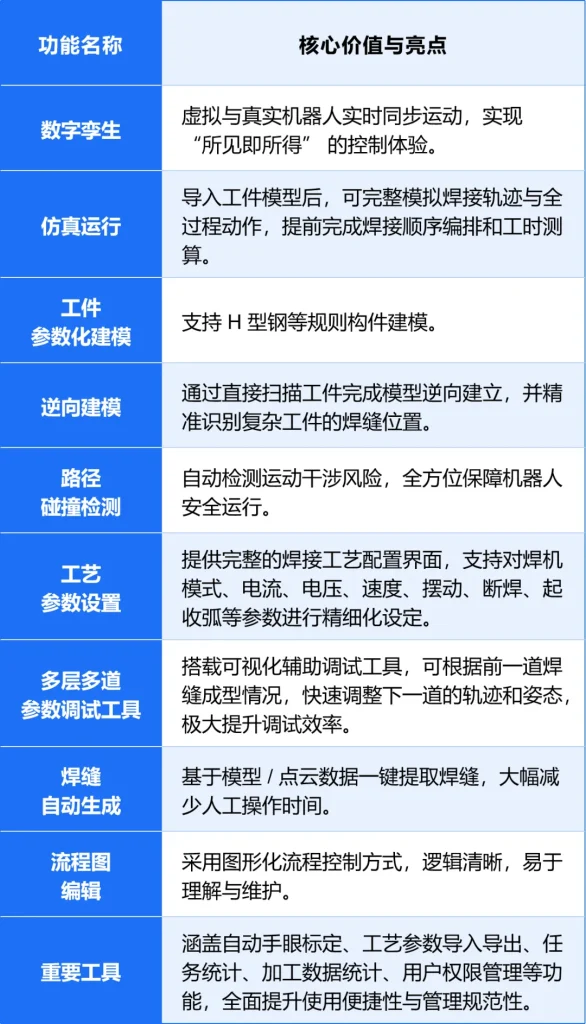

功能覆盖,十大核心功能覆盖焊接全流程

SpeedWeld 软件内置十大核心功能模块,从数字孪生虚实同步、全流程仿真,到工艺精细化调试、焊缝一键生成,再到流程可视化管理,全方位覆盖焊接前、中、后各环节,精准满足全流程高效作业需求:

产品优势,自研核心技术护航智能化高效焊接

01

零代码、免编程、免示教

SpeedWeld 不止于离线编程,更融合 “高精度视觉 + AI 算法 + 自动路径生成” 技术,通过流程控制与各领域先进算法,实现从 “看到工件” 到 “开始焊接” 的全自动化流程,让机器人真正 “自己知道怎么焊”。

02

更强的适应性与通用性

兼容发那科、库卡等主流机器人,无需开放底层 EtherCAT 总线协议及额外控制器,配置特定程序后即可与 SpeedWeld 软件即插即用;搭配软件内置的多层多道调试工具,可灵活便捷地调整每一层道的焊接轨迹和参数,将原本耗时数小时的手动排道工作,缩短至几十分钟内完成。

03

更强的算法能力

1)相较于传统算法,视比特自研的视觉传感器及 AI 算法,可处理反光表面和 0.5mm 超薄对接和搭接焊缝,覆盖更广泛的工业场景;

2)在基于模型的焊接场景中,视比特自研自动焊缝提取算法,针对结构规则的工件,一键即可完成所有焊缝提取;

3)视比特自研的 “逆向建模” 算法,可实现对复杂工件的逆向建模并提取焊道。

SpeedWeld助力用户迈向智能焊接新时代

在制造业正处于加速向“智能化、柔性化” 转型的时代背景下,焊接作为生产核心环节,亟需高效灵活的解决方案。视比特 SpeedWeld 不仅是一款工具,更是企业降本增效、提升核心竞争力的 “智能伙伴”。

以上内容来源于视比特官方公众号,若侵权,可联系我们删除,更多信息请访问:https://speedbot.com/cn/home