LINDE + WIEMANN将仿形、冲压、连接和胶合技术相结合,推动了汽车行业结构装配领域的创新。其产品的目标是提高车辆的安全性,同时减轻车辆重量。出于这一目的,该公司位于德国Hagenbach的生产基地生产即装即用的高强度钢材装配件,并面向全球汽车制造商和汽车供应商供货。

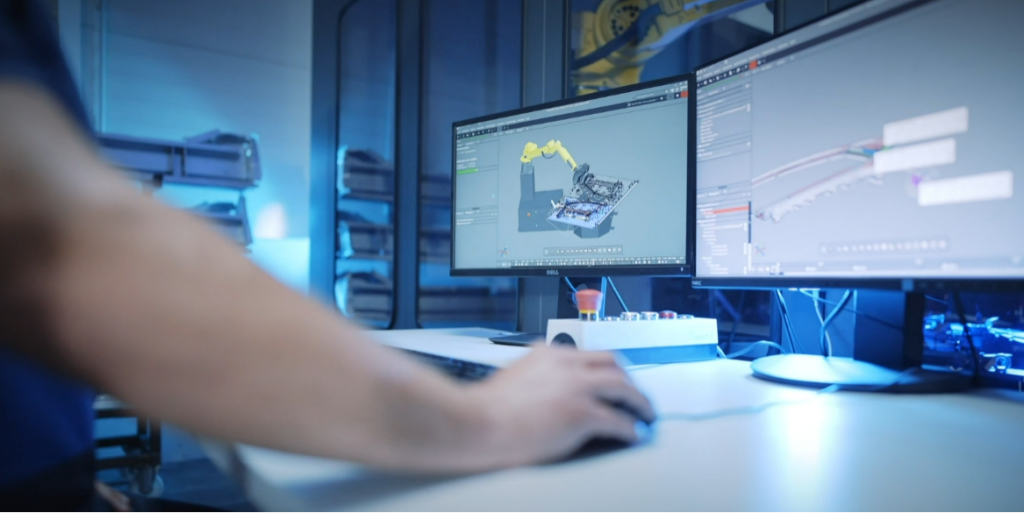

为了使复杂部件的质量始终保持在较高水平,需要对生产过程进行持续监控。在整个制造过程中,ZEISS的自动化三维测量技术解决方案为一级供应商提供支持:三个集成的ScanBox系统可扫描测量数据,并通过ZEISS PiWeb软件直接提交给上游生产部门。这样就能迅速发现偏差,并采取适当的纠正措施。

日益增长的质量要求和高频监测

作为汽车行业中一个密切的合作伙伴,LINDE + WIEMANN多年来一直面临着客户需求日益增长、部件几何形状日益复杂的挑战。这种发展趋势要求不断调整生产和质量保证过程。该汽车供应商定期与客户分享其测量数据。

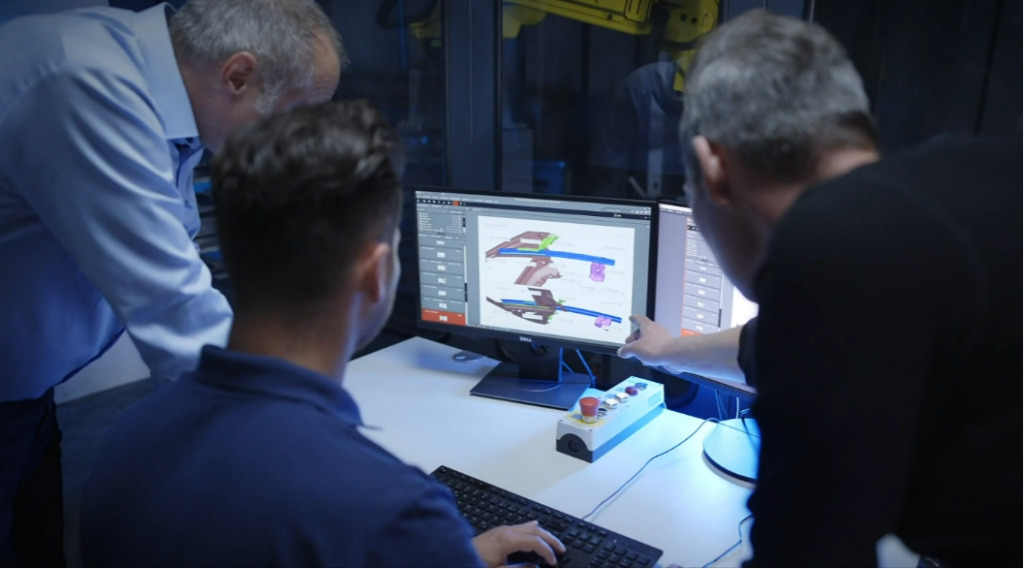

ScanBox系统的并行操作大大加快了测量程序。在生产进行的同时,质量管理部门就已经获得了有关部件质量的有效信息。LINDE +WIEMANN质量管理负责人Peter Kluge解释说:“我们将测量结果及时传递给制造部门,以便果断采取关键措施。这样就可以避免不必要的质量成本。”

检验和变更过程中的灵活性

蔡司三维光学测量机为汽车供应商带来了精度上的显著优势。ATOS测量头利用条纹投影,可在数秒内将待验结构部件的整个表面进行数字化处理。

每次测量都能识别出实际三维坐标与CAD数据之间的潜在偏差,并通过ZEISS INSPECT软件中的颜色对比呈现。LINDE + WIEMANN公司的质量经理Michael Kray解释说:“我们的部件非常复杂。但有了蔡司光学三维测量技术,按需测量部件变得非常简单高效。”此外,公司还受益于自动化系统的灵活性。在日常生产中,ScanBox系统的上件时间短,因此只需几分钟就能完成对其他相关结构部件的检验。

表面与薄壁边缘结构的验证

过去,LINDE + WIEMANN采用传统的量规来测量部件。然而,实践证明,这种方法工作强度大,时间效率低。此外,测量结果也非常不准确。借助蔡司的技术,可以在较短的时间内精确、详细地测量孔位或边缘点。

Peter Kluge决定投资蔡司自动化光学三维测量技术,他总结道:“一方面,通过加快测量程序,我们可以在一定程度上消除人为干扰,进一步推进自动化。另一方面,我们保证始终以过程安全的方式测量同一测量位置。这是人工操作无法实现的。”

以上内容来源于蔡司工业质量解决方案公众号,若侵权,可联系我们删除,更多信息请访问:www.zeiss.com.cn