为应对商用车辆发动机冷却风扇故障可能引发的动力单元过热及严重损坏风险,一家领先发动机制造商正式部署基于SVS-Vistek相机的高精度机器视觉系统,执行零缺陷质量标准。

该系统自2024年投入运行以来,已成为其质量控制体系的核心环节。该制造商作为多家整车企业的一级供应商,专注于重型卡车、工程机械及商用车辆的热管理系统。其冷却风扇组件作为发动机热管理关键部件,一旦出现缺陷将带来高额连带成本。

德国机器视觉集成商Vision On Line GmbH负责该系统的规划、集成与调试工作,将视觉系统直接嵌入生产线四个平衡工位,与中央控制平台形成实时检测与数据反馈闭环。

Vision On Line总经理Andreas Schaarschmidt表示:“客户希望提升生产自动化水平,确保交付零缺陷产品,避免后续因质量问题产生额外成本。我们凭借过往合作经验,为其量身打造了这套视觉检测方案。”

项目面临两大技术挑战:一是产线缺乏自动风扇检测功能,二是产品尺寸最大达800毫米,需在不牺牲精度前提下实现大视场成像。

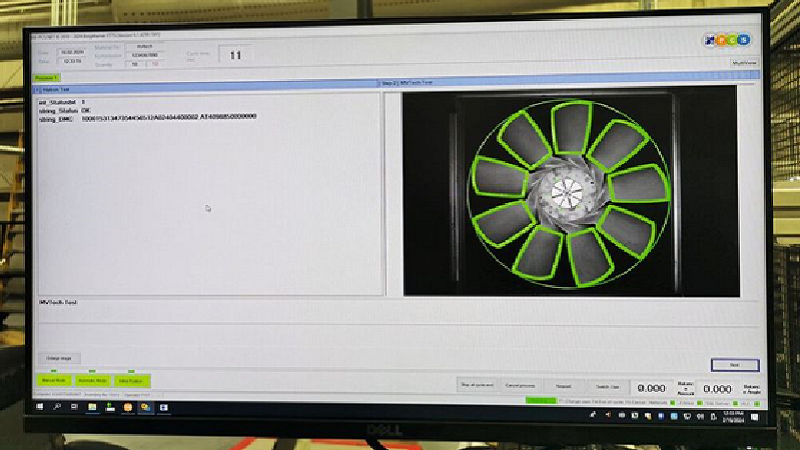

最终方案采用Büchner明场照明系统与SVS-Vistek 2000万像素相机,配合OPT光学组件,通过MVTec Halcon软件进行图像评估。

图像采集与照明系统协同

SVS-Vistek Exo183MGE相机作为核心采集单元,凭借与制造商已有的成熟整合经验被选用。该相机通过GigE Vision协议以120 MB/s速率拍摄全画幅图像,内置4通道频闪控制器实现微秒级LED同步,省去外部控制器,在保证精度的同时降低系统复杂度。

照明对系统性能至关重要。Vision On Line 指定使用定制的 Büchner Lichtsysteme TLS 系列明场阵列灯,该灯采用 3500 个蓝色 LED,有效面积达 600 x 600 毫米,可提供 177 瓦的光输出。该平台采用模块化设计,支持以 20 毫米为增量扩展至 2000 x 3000 毫米的配置,可适应蓝光、绿光、红光、白光和红外光谱范围内的直接或漫射照明模式,并可兼容多种相机光圈。

几何验证流程全面覆盖缺陷检测

安装完成后,视觉系统会采集位于黑色金属轮毂组件上的数据矩阵码,从而启动风扇检测。该二维条形码包含特定型号的参数,视觉系统会对其进行解码并将其传输至制造商基于PC的监控平台。监控平台随后会检索该特定风扇组件型号的相应公差规格和目标值。

系统随后执行一套全面的几何验证流程。主要检测标准包括叶片数量核实和单个叶片几何尺寸分析。视觉系统能够检测材料异常,包括包覆成型产生的飞边和材料空隙,其测量精度为±1.0毫米,这对于风扇的性能至关重要,确保即使是微小的制造缺陷也能在平衡操作前被识别出来。

测量数据会与检索到的目标参数进行实时比对。符合所有规格的组件在发货给OEM客户进行发动机集成之前,会进入静态平衡程序。不合格的组件会触发自动剔除程序,并根据缺陷分类进行处置:轻微偏差的组件会被送去返工,而超出规格的组件则会被报废,以确保整个供应链的质量完整性。

了解更多信息,请访问:www.svs-vistek.com