Découpe H2O由总裁Marc Wollenschneider于2009年创立,现有12名正式员工,总部位于法国布洛尼亚尔。公司专注于水切割、钣金加工和零部件的机械焊接,业务涵盖从原型到小批量生产。“我们还基于原型提供装配研究,主要服务于汽车行业,部分业务涉及能源装备供应领域,”Wollenschneider介绍道。

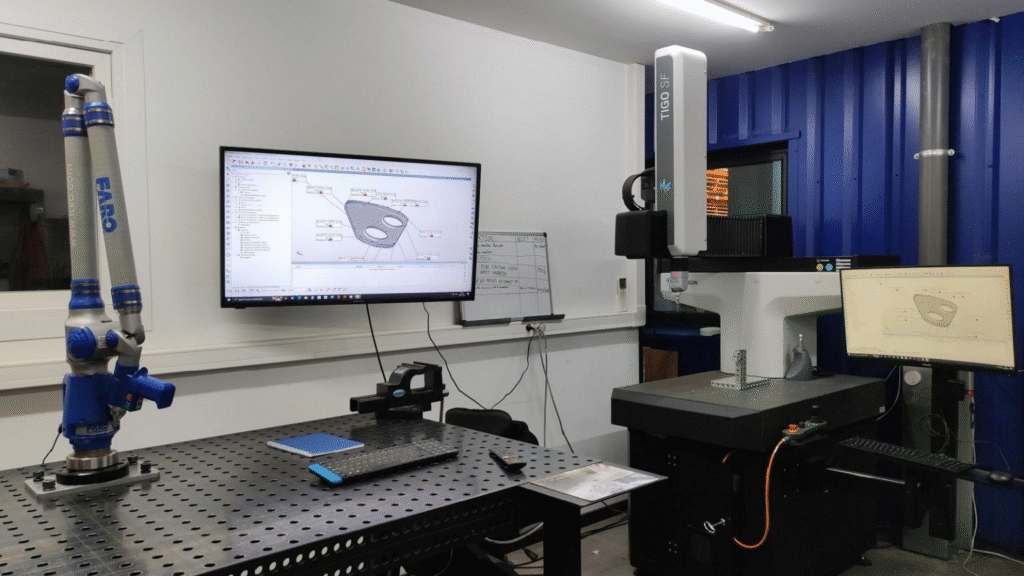

公司设施包括两台超高压水切割中心(一台3轴、一台5轴)、一台2至6轴激光切割中心、两台折弯机(最大200吨,长2米)、一台双动冲压机(滑块300吨、垫板100吨)、三台加工中心、两台3轴铣床、一台电火花机以及尺寸检测系统。

“我们不断更新设备,为客户提供更具竞争力的服务。例如,一年前我们投资了一台6000 W光纤激光机和一台切割能力达2.5×4米、厚度可达数百毫米的水切割机。如今,几乎所有工序都已实现内部整合,仅表面处理和热处理外包。”Wollenschneider补充道。

尺寸计量需求的演变

2013-2014年,公司开始生产小型冲压件,对尺寸计量的需求随之而来。“目标是验证零件是否符合客户CAD图纸及公差要求。过去检查弯曲件或简单钣金件,用传统工具即可,但随着产品复杂度提升,需要更现代的技术。”

通用计量平台的无缝集成

从便携式测量开始

第一步,公司购置了一台关节臂测量机用于单件测量。计量软件的选择相当直接:“朋友推荐我们使用PolyWorks|Inspector,他在公司内已熟练应用,并认为学习非常简单,”Wollenschneider回忆道。该软件由加拿大InnovMetric的子公司PolyWorks Europa提供。“我们几乎无需培训就能使用,只需简单查找问题的解决方法。”

升级至CNC三坐标

由于传统测量设备在重复性和精度上的局限,Découpe H2O投资了一台来自海克斯康(Hexagon Manufacturing Intelligence)的Tigo SF三坐标测量机(CMM)。“事实上,这是为了满足客户需求才进行的投资。”

虽然新系统的性能符合要求,但软件学习曲线过长可能影响响应速度。“我联系了PolyWorks Europa销售经理Loïc Marquet,询问PolyWorks|Inspector是否支持Tigo SF 坐标测量机(CMM)。令我惊喜的是,答案是肯定的。”

2小时即投入使用

“一切非常迅速。周三下午我向Marc演示了Tigo SF的使用,并发送了评估许可证。第二天下午,我们的技术人员远程协助安装、连接并校准工具。”Marquet解释道。

“仅用两小时机器便能自动测量第一件工件,又花了一小时接受培训。事实上,我一生只接受过一小时培训。”Wollenschneider强调。

由于公司已有PolyWorks|Inspector许可,仅需升级即可让四名人员同时操作关节臂和CMM。如需额外许可,可临时租用对应模块。此后,公司已有四人接受PolyWorks Europa培训,包括两名计量师、一名技工和Wollenschneider本人。他们日常使用软件进行冲压件调试、过程检测和零件验证,还会调整焊接夹具,并为部分客户提供测量服务。

更智能的尺寸分析与质量控制

快速与简便

“软件最大优势是简单易用。CNC 三坐标的零件检测编程速度极快,以前用原配软件需数小时,如今用PolyWorks|Inspector仅需45分钟。这点尤为重要,因为我们生产零件种类繁多。”Wollenschneider表示。

3D数字化计量生态系统之所以能够在 CMM 上快速便捷地实施,另一个原因在于它本身内置了大量预配置设备,仅需添加特定工具即可。“例如Tigo SF及其电动测头在目录中均可直接选用,实现即插即用。”Marquet补充道。

团队化与通用性

“在接受过PolyWorks|Inspector培训的四人中,无需区分谁会操作CMM或关节臂。软件完全一致,每个人都能启动检测并输出报告。”Marquet指出。

成本效益显著

PolyWorks|Inspector的核心理念是“通用流程”。这使其与众不同。“通用性意味着我们的 3D 测量平台经过精心开发,无论使用何种测量设备,软件与操作方式始终一致。从便携设备到激光跟踪仪、CNC三坐标,皆包含在初始购买价格内,而零件检测流程保持统一,用户自然容易掌握。”

Wollenschneider补充道:“我们算过,仅三到四件复杂零件的尺寸检测即可收回许可升级的成本。”展望未来,他还计划将激光扫描仪集成至PolyWorks|Inspector。