热管理对高性能计算和现代电子设备至关重要。人工智能加速器、半导体设备和激光系统都在向小型化、高功率化发展。随着更多功率集中在更小的空间内,工程师们越来越频繁地遇到散热瓶颈。Alloy Enterprises公司正致力于帮助业界突破这一瓶颈。

这家总部位于美国马萨诸塞州的公司正在改变高性能金属散热组件的设计和制造方式。他们最新的创新成果——专为NVIDIA H100 PCIe显卡设计的液冷板——展现了将热工程、设计自动化和新型制造工艺紧密结合所能达到的极致效果。

“我们制造具有内部微观几何结构的复杂金属部件,”Alloy公司首席执行官Ali Forsyth博士表示,”我们的客户在不断突破极限,而我们的任务是帮助他们解决散热问题。”

从头重塑制造工艺

在创立Alloy之前,Ali Forsyth的团队已在增材制造领域积累了数十年的专业经验。他们曾从事金属3D打印工作,深刻理解该技术的优势与局限。粉末床熔融工艺虽然灵活,但在制造既需要结构完整性又要求内部精度的流体处理部件时,难以实现经济规模化生产或保证质量一致性。

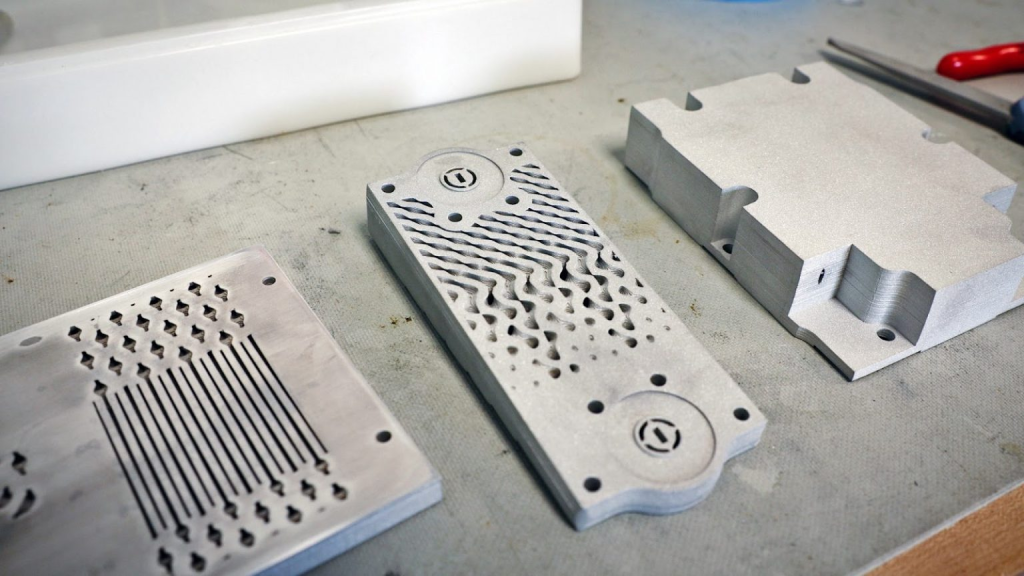

他们没有继续沿用有缺陷的工艺,而是决定开发一种全新的工艺。这就是Alloy公司获得专利的堆叠锻造工艺。该工艺使用激光切割的金属薄片而非粉末,在可控的温度和压力下将它们熔合在一起,形成内部结构复杂、几何形状多样的实体部件。最终制成的部件是整体式的,无孔隙,且结构坚固。

Alloy 的工艺能够制造出那些使用机械加工或传统增材制造方法成本过高或技术上无法实现的特征。而且,由于它易于扩展,因此能够满足客户面向批量生产而非仅仅针对原型设计的需求。

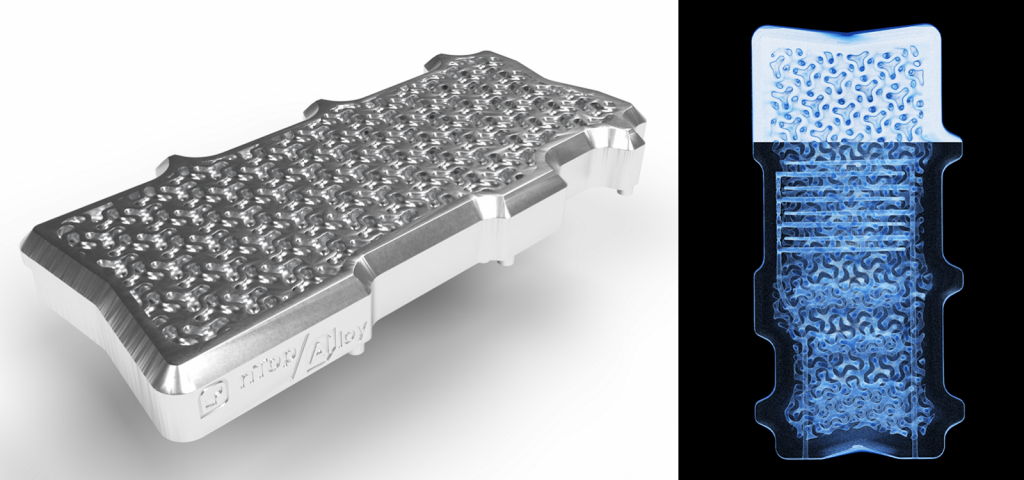

解析新一代冷板的构造

Alloy 为 NVIDIA H100 PCIe 显卡设计的冷板充分体现了这种卓越性能。该组件的任务是散发这款目前最强大的 AI 加速器之一产生的巨大热量。它不仅仅是一个散热器,而是一个经过精心调校的微流体系统,旨在将性能发挥到物理极限。

该设计是使用nTop的场驱动建模工具开发的。参数化环境使Alloy的工程师能够根据模拟的热通量、流体流动和结构约束来优化几何形状。他们摒弃了传统的CAD设计方法,生成了性能驱动的结构。

成果令人瞩目:

- 180微米的微毛细管能够高精度地引导冷却剂流向热输出峰值区域。

- 高度平行的入口和出口通道最大限度地缩短了流动长度,并保持压降极低,从而确保冷板上的性能均匀。

- 螺旋形 TPMS(三重周期最小曲面)提供内部支撑,并最大限度地增加表面积,同时将零件总重量保持在 550 克以下。

在这些系统中,散热是实现最佳性能还是彻底失效的关键。这款冷板不仅解决了这一难题,而且远远超越了传统散热硬件的极限。

与设计速度同步的检测能力

制造这类零件的能力只是成功的一半,检测能力同样至关重要。当需要检测的特征被密封在坚固的金属结构内部时,传统的计量工具就显得力不从心了。因此,Alloy公司转向了工业X射线CT技术,采用了Lumafield公司的Neptune扫描仪和Voyager软件平台。

“无需使用破坏性方法即可可视化部件内部,这使我们的生产工程师将解决方案的开发时间从数月缩短至数周,并通过减少试验次数来降低成本,”零件生产总监Dave Tedder表示。

通过CT扫描,Alloy的工程师可以检测低至微米级别的内部特征,验证尺寸精度,并确认几何形状与设计意图相符。这种无损检测过程使部件保持完整,减少了废品损失。工业CT不仅没有成为瓶颈,反而极大地加快了开发进度。扫描快速、准确且易于共享。

Lumafield基于浏览器的分析工具Voyager,将强大的质量检测工作流程置于Alloy的指尖。工程师可以审查扫描数据、进行测量、标注感兴趣的区域,并与内部利益相关者和客户共享发现。这种透明度改变了客户协作的模式。

“向客户展示他们自己部件的内部结构,使我们有机会展示我们技术的能力,”Alloy Enterprises首席执行官Ali Forsyth评论道。

这种可视化不仅帮助Alloy验证自身的工作,也帮助客户建立对其工艺的信任,并了解他们所部署部件的内部实际情况。

首次即成功,次次皆如此

CT技术对开发速度的影响是显著的。Alloy在产品开发周期的全过程,从初始原型到最终验证,都使用CT扫描。由此带来的连续性确保了能够及早发现问题并更快地交付可投入生产的部件。

“我们能够从一开始就确保质量。一次成功,”Ali Forsthy补充道。

在光子学和先进计算等高风险行业,这种可靠性至关重要。延误代价高昂,意外故障可能导致产品发布失败或任务失败。Alloy 将检测直接集成到设计工作流程中,帮助客户更快地推进项目,减少意外情况的发生。

这种协作不仅限于工程团队。由于Voyager可在任何网络浏览器中运行,项目经理、采购负责人和外部合作伙伴都可以从世界任何地方访问数据。这使得沟通更顺畅,决策更迅速。

质量始于设备

在Alloy公司内部,Lumafield的CT平台对于维护Alloy自身的生产系统以及验证客户零件都变得至关重要。机器团队的高级系统工程师Bill Johnson分享了该扫描仪如何揭示出一个困扰团队数周的故障模式。

“我们有一组加热器不断出现故障,但我们一直找不到根本原因,”Johnson说。”这些加热器是Alloy在其专有扩散连接工艺中所用设备的一部分。故障导致停机和产品损失,但根本原因始终难以捉摸——直到有人建议将这些组件放入Neptune扫描仪。”

他们的发现清晰且具有可操作性:部分加热元件在制造过程中未正确焊接。这导致了疲劳、断裂和间歇性电接触问题。这不是用万用表甚至破坏性测试能够诊断出来的。

CT扫描为Alloy公司提供了所需的证据,不仅帮助他们解决了问题,还让他们能够带着确凿的数据与供应商交涉,并敦促其采取纠正措施。“这让我们能够全面检查所有设备,包括所有用于设备的加热器,并发现我们存在良率问题,”Johnson解释道。

“说实话,如果没有像Lumafield扫描仪这样的工具,我认为我们不可能发现这个问题,”Alloy Enterprises高级系统工程师Bill Johnson表示。

这并非孤例。随着Alloy扩大规模,原本用于验证冷板的CT技术,现在正帮助他们强化自己的生产线。扫描仪已不仅仅是产品开发工具,更成为工厂诊断系统的一部分。

树立制造新标准

Alloy公司打造的不仅仅是一种全新的工艺,更是一种全新的工作流程。工程师们可快速完成从现场驱动设计到可扩展制造再到数字化检测的整个过程。各个环节之间不再有交接。同一个团队可以自信地完成零件建模、制造、检测和交付。

事实证明,这种模式速度更快,适应性更强。它使Alloy能够快速响应新需求,在几天内而非几周内完成方案测试,并帮助客户适应快速变化的产品需求。Lumafield在这一生态系统中扮演着核心角色。如果没有能力洞察每个部件的内部结构,内部复杂性的承诺就难以实现。CT扫描完善了这一闭环。

通过每一次扫描、每一次迭代和每一次成功交付,Alloy 都展现了当检测从事后考虑转变为支持各个层面创新的核心能力时会发生什么。

面向未来的工程

过去,内部复杂性是需要避免的,因为它会带来成本、风险和不确定性。但随着叠层锻造和工业CT技术的出现,它正逐渐成为一种优势。

如今,Alloy公司正在大规模生产高性能冷板,这些冷板包含数百个精密流体通道和传统检测方法无法察觉的内部表面。

“Neptune和Voyager已经触及我们业务的方方面面:从销售、市场内容、研发,到加速零件设计和客户交付,再到调试机器故障。我们能够以从未想象过的方式利用CT扫描,”Alloy Enterprises软件总监Kevin Simon评论道。

当设计、制造和检测融为一体时,这便是工程进化的方向。

了解更多信息,请访问:www.lumafield.com