中国出行制造商汇天(Aridge)已正式启动其模块化飞行汽车概念的试生产,这标志着混合道路—空中车辆首次进入结构化、汽车工业级的生产体系。对于计量行业而言,这意味着一种全新的产品类别正在出现:航空级精度必须与汽车级产能并行,这对测量、检测与数字化可追溯性提出了前所未有的要求。

双模块架构:一款车,两套质量标准

汇天的系统由地面模块(一个符合道路法规的六轮电动平台)和可拆卸飞行模块组成,飞行模块采用六旋翼涵道风扇结构和碳纤维机身。这两个单元通过机械对接传输电力、航空电子数据和结构载荷。

这种双用途设计要求企业既要满足地面车辆的底盘制造公差,又要在飞行模块上达到航空级的尺寸与结构精度。两大领域的认证均需覆盖从旋翼总成到复合材料机身粘接的深度检测和可追溯链路。

专为飞行汽车打造的智能制造工厂

汇天位于广州的 12 万平方米新工厂采用高度自动化、垂直整合的架构,专为混合型飞行汽车生产而设计。核心制造环节包括:

- 复合材料制造:中国规模最大的碳纤维结构件生产区域之一,用于制造航空级的旋翼臂、桨叶、结构板件等,需要严格的尺寸控制与固化周期验证。

- 动力与旋翼总成:自动化装配线具备闭环可追溯体系,可实现电驱系统、旋翼动平衡测量、振动特性验证等的全过程记录。

- 最终系统装配:多工位联合作业,包括底盘、飞行模块、对接机构、航电与动力系统组装。基于云端的校准系统支持 ADAS 标定、飞控调参与重心测量。

- 数字化与绿色智造体系:工厂布设全域能耗监测、传感网络和先进 MES 系统,确保生产节拍提升时的过程一致性。

满产状态下,汇天目标每 30 分钟下线一套完整系统,年产量可从 5,000 台提升至 10,000 台——对于具备航空能力的平台而言极为罕见。

混合制造模式带来的新计量需求

Aridge的项目展示了复杂移动制造领域正在出现的几个关键转变:

汽车与航空航天检验的融合

飞行汽车生产要求跨领域的计量能力,例如:

- 复合材料组件的几何控制(航空级)

- 车辆底盘与对接机构的高精度装配公差(汽车级)

- 同时满足公路冲击载荷与飞行结构载荷的验证

这要求建立可处理混合公差体系的集成计量架构。

从复材到认证的完整数字线程

飞行模块的认证需覆盖:

- 每层碳纤维铺层的完整可追溯性

- 旋翼动平衡数据与执行机构校准记录

- 环境与疲劳试验文档

- 电子与软件配置的序列化追踪

汇天通过 MES 与检测架构实现从制造到认证的连续数字链,满足道路适航、航空适航和生命周期维护监控要求。

适应高节拍生产的航空级在线检测

高产能目标意味着传统航空计量方式(节奏慢、批处理)不再适用。

- 复合材料件的在线光学尺寸检测

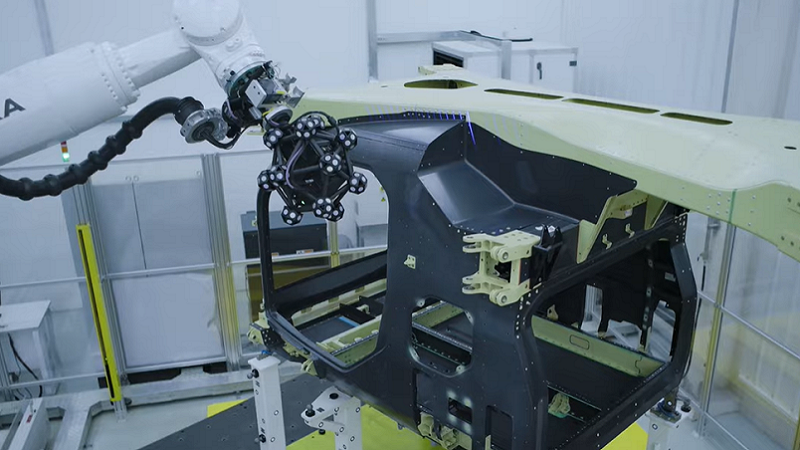

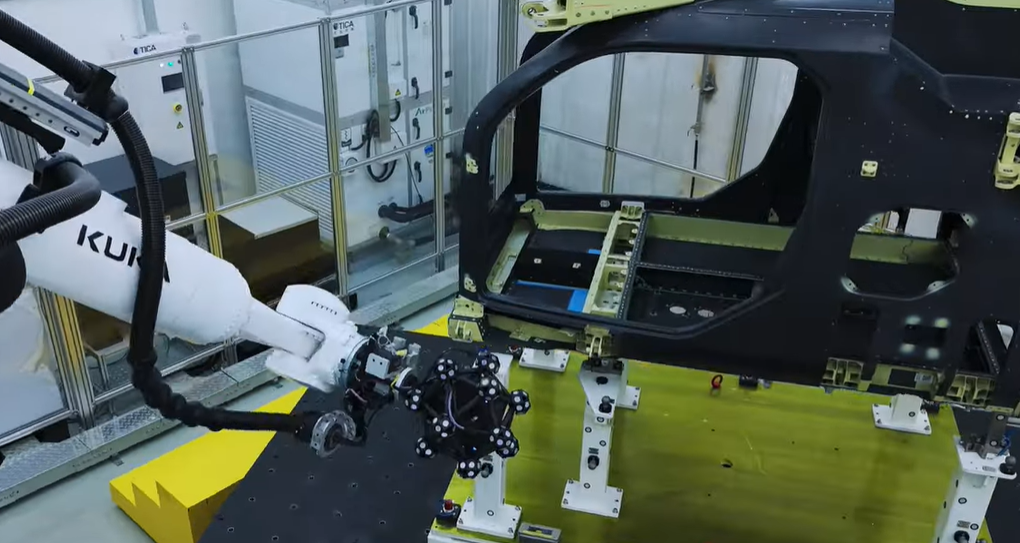

- 机器人测量单元用于评估转子几何形状和装配对准情况

- 基于高速 AOI 与 LiDAR 的无损结构扫描

- 自动化校准台架,用于飞控传感器、惯性单元、对接机构与电池系统验证

这是最早将航空级检测部署于“汽车节拍”环境的案例之一。

模块化接口引发全新测量挑战

地面模块与飞行模块的对接系统是核心创新,其要求:

- 高精度几何兼容性

- 稳定的机械与电气耦合

- 多次对接循环过程中的磨损与疲劳监测

计量团队必须同时评估生产一致性与服役过程退化,需结合尺寸测量、传感器遥测与预测性监控的混合检测策略。

迈向 2026 年量产交付

汇天计划在通过认证后于 2026 年开启首批交付。据称已有超 7,000 个预订单,试生产的样车将用于法规测试、可靠性分析与工厂检测流程验证。

对计量行业而言,这一项目清晰预示着一个正在形成的新领域:多领域计量、数字制造与实时检测将构成下一代生产系统的核心。

了解更多信息,请访问:https://cn.aridge.com/