2025年前8个月,全球卖出了1382万辆新能源车,中国市场贡献了935万辆左右,占比67.6%,渗透率攀升至48.2%,换句话说,每10辆新车里,就有近5辆是电动车。

在这场能源革命中,动力电池既是发动机,也是悬在头顶的达摩克利斯之剑。

而作为质量基础设施的关键一环,计量技术正发挥“工业精度黄金标尺”的作用,为新能源电池全生命周期构筑起技术防线。

电池质量控制:行业发展的核心挑战

召回背后的质量管控思考

2025年10月23日,一辆理想MEGA汽车突发火情。8天后,理想汽车主动召回11411辆同批次车型。

召回原因指向冷却液防腐性能不足,可能会导致动力电池和前电机控制器的冷却铝板腐蚀渗漏,造成车辆故障灯点亮、动力受限、无法上电,极端情况下可能引发动力电池热失控。

更值得关注的细节是:车辆起火前四个多小时,理想的云端系统就已经发出了预警。

这个细节背后,是精密计量与实时监测技术在发挥作用——但传感器捕捉到了异常数据,系统也及时发出了警报,为何事故仍然发生?

这个问题的答案,恰恰戳中了新能源汽车制造过程中质量控制的关键点。对于电池,仅有末端的数据监测是不够的,更需要在源头建立完善的制造质量保障体系。

电池质量控制是一场从设计、生产到使用、回收的全链条战役。

复杂系统带来的精度压力

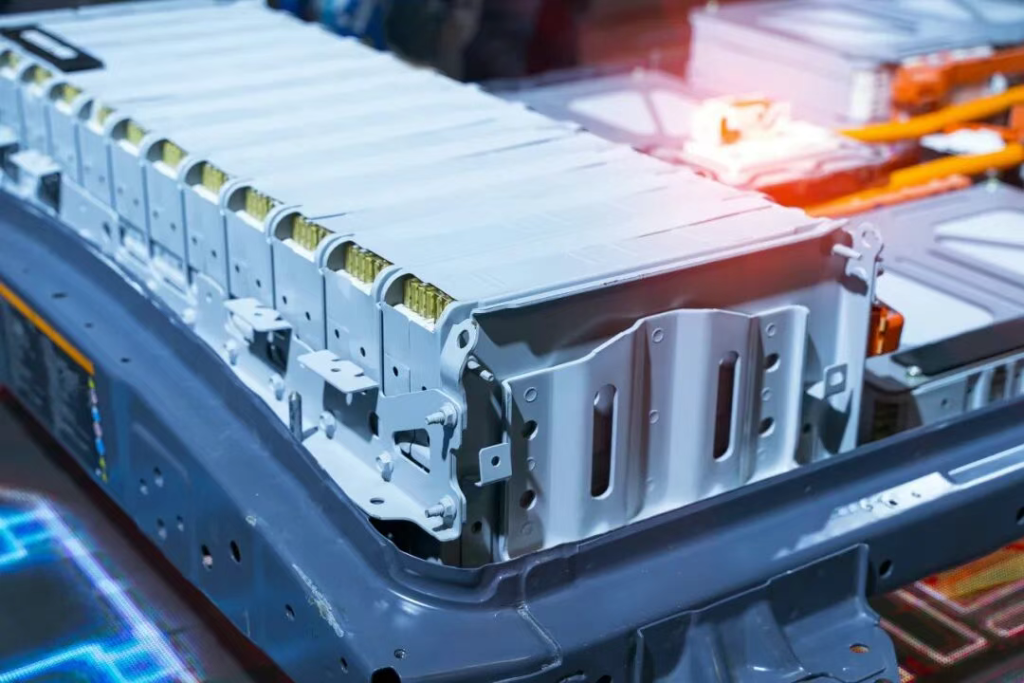

很多人不知道,一块动力电池占整车成本的30%到50%。它不仅昂贵,还技术密集、结构复杂,其性能与可靠性直接决定电动汽车的续航能力、使用寿命与安全等级。

但电池质量从来不是单一因素决定的。

从传感器读数的准确性,到装配时的几何公差;从冷却液材料的选择,到焊接精度的控制;从电芯内部涂层的均匀度,到模组之间的配合间隙……

任何一个小偏差,都可能在几千次充电、几万公里行驶后,变成一颗定时炸弹。

这种复杂性带来的质量压力还在不断加码。中国将于2026年7月实施更严格的电池安全规则,新增碰撞、快充耐久等极端测试,要求电池在热失控等条件下不自燃、不爆炸。新法规对测量数据的准确性和可追溯性提出了更高标准。

然而,行业依然面临“测不了、测不全、测不准”的难题,这些问题几乎贯穿从研发到回收各环节。

要破测量的局,就得把计量技术真正用起来。

计量渗透电池的全⽣命周期

动力电池从生产到报废,每个环节都需要计量技术的精准介入。这不是简单的测量行为,而是构建起完整的数据可追溯、状态可预判的质量保障体系。

研发与生产:毫厘之间的精度博弈

生产环节计量需求居多,从极片制造到电芯成型,再到模组装配,每一步都需精密计量设备参与。

比如电芯和模组的几何公差控制,制造商会用高精度三坐标测量机配合非接触光学扫描,去测壳体平面度、端面平行度、外径跳动、极柱位置等参数。

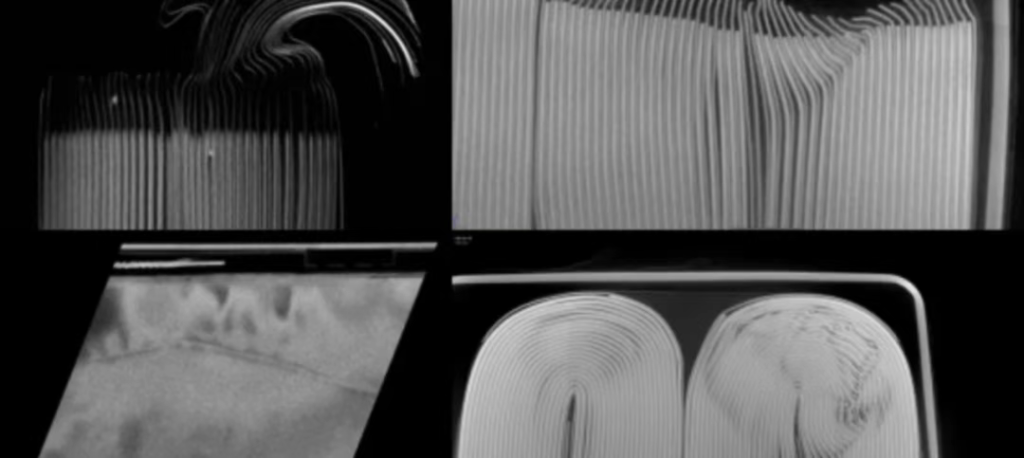

对于内部结构或注液导致的隐蔽缺陷,则利用高分辨率X-ray、CT或光学成像结合AI判读实现无损检测,为装配配合与焊接质量提供可追溯依据。

更精细的控制体现在焊接环节。

一个电池模组里,有几百甚至上千个焊点。每一个焊点,都直接关系到导电性能和安全性。

激光焊接凭借高能量密度与可控性,已成为动力电池连接的主流方式,但对焊缝形貌、粗糙度和内部缺陷的检测要求极高。

实际应用中,马尔(Mahr)的表面粗糙度仪常被用于对激光焊缝的表面形貌与粗糙度进行定量评估,用以验证焊接参数的稳定性与一致性。研究表明,焊缝表面粗糙度与内部气孔、裂纹的形成密切相关,控制好Ra值,就能有效提升焊接接头的机械强度和导电性能。

与此同时,配合蔡司X射线或工业CT无损检测,可以高精度识别焊缝内部的微小气孔和熔合缺陷。

这种“表面+内部”双重计量体系,已经被比亚迪、宁德时代等头部企业用在了生产线上。

使用与回收:动态监测守护电池价值

车辆运行中,电压、温度、电流这些数据就是电池健康状态的“生命体征”。

在电池使用阶段进行动态检测,可通过实时数据流构建早期风险预警体系,而在电池的充放电过程中,实时状态监测则可确保电池始终处于最佳工作状态,延长寿命并优化续航能力。

接着到了回收环节,当电池退役后,它们去了哪里?

很多人以为是回收拆解,提取原材料。这只是一部分。还有一部分,是“梯次利用”——让电池拥有第二次生命。

什么意思呢?

一块电池在车上用了几年,容量衰减到80%以下,不适合继续跑车了。

但容量在50%~80%之间时,用来做储能系统,绰绰有余。所以,退役电池可以“降级使用”,继续发光发热。

这事听起来美好,但实际操作面临一个难题:如何判断哪些电池还能用?

这时,计量的重点就转向了残值评估和梯次利用可行性。容量、内阻、电压、电流,每个参数都得精确测量,才能判断这块电池还剩多少价值。

西安城投集团的研究人员指出:“我们将‘退役’动力电池重新整合,对电芯进行全性能计量检测,通过计量数据分析判定,精准筛选出性能良好的电芯单元,用在储能系统里。”

这意味着什么?

电池的第二次生命,堪比第一次值钱,包括计量在内的新技术发展,使得电池再生利用能创造更高价值,经济效益可观。

自然资源保护协会清洁电力项目高级主管周晓航介绍,预计到2030年,全国退役动力电池量将达到600万吨。如果按照100Wh/kg的能量密度计算,通过梯次利用,至少可以支持建设1万个中型储能电站。

这可不是小数目。

但这一切的前提是测得准。测不准,好电池被废弃,问题电池进入储能系统,都将造成资源浪费和安全隐患。

所以,精度决定价值。

构建数字化计量新生态

数据驱动的预测性计量

未来的电池质量管理将更依赖全生命周期数据的预测性分析。每颗电池都应具备唯一的“数字身份证”,记录从生产到报废的完整计量数据链。

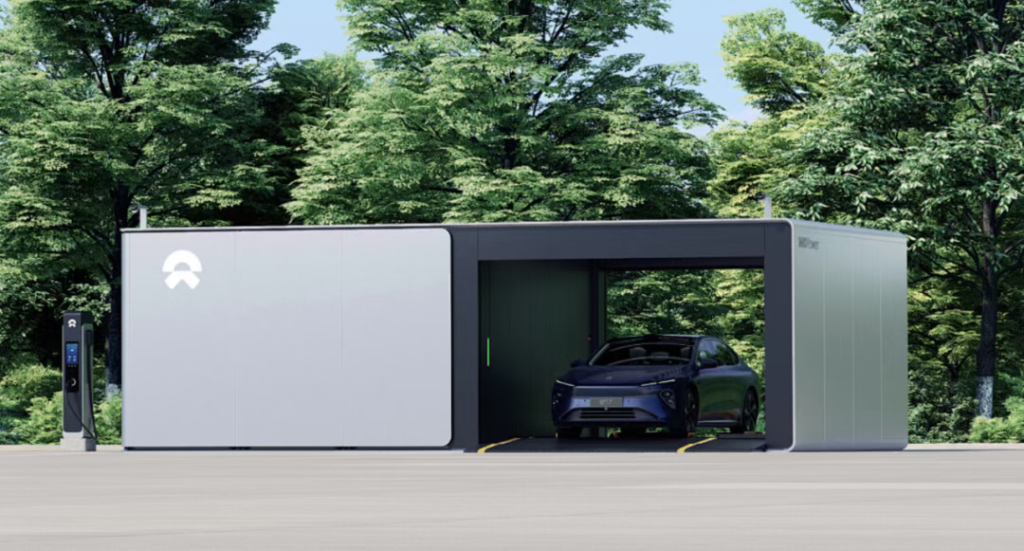

蔚来汽车的BaaS电池租用模式提供了一个范本。

你买车,电池可以租。这样一来,电池不是你的,是蔚来的。蔚来得对这些电池负责。所以他们给电池装上“数字管家”。

电池运行过程中的温度、电压、电流等关键参数通过电池管理系统实时采集。数据传到云端,AI分析电池性能与健康状态。系统能预测潜在风险,提前发警报。

这就是从“救火”到“防火”的转变。

更厉害的是,蔚来用了数字孪生技术。就是给电池建了个“数字分身”,物理世界的电池在车上跑,数字世界的电池能在云端模拟。通过实测与模拟数据,能预测这块电池未来的衰减曲线、潜在故障点、剩余寿命。

蔚来电池资产管理负责人舒戴龙说,这套系统显著提高了电池的安全性和可靠性,减少了因故障导致的事故。

因为你知道电池会在什么时候出什么问题,就能提前换掉它。

蔚来汽车的这一实践,体现了从“被动检测”到“主动预测”的转变,展示了计量技术与数字化融合在电池安全管理中的核心价值。

溯源体系的计量支撑

欧盟《新电池法》要求,所有在欧洲卖的电动汽车电池,必须有“电池护照”,记录其碳足迹、原材料来源、性能参数等信息。

这实质上是对电池全生命周期计量数据的强制性要求。要实现这一目标,需要建立跨国界、跨企业的计量数据共享平台,并确保数据真实、不可篡改。

区块链技术+计量系统,提供了一个可行的解决方案。

国轩高科提出基于区块链的动力锂电池全生命周期信息管理系统,意图将电芯容量、模组装配数据、退役后回收状态等测量与验证数据上链,构建“真实、透明、全面”的追溯体系。

不止国轩高科和上述企业,包括宝马、保时捷、奔驰、沃尔沃、大众、现代等汽车巨头都已涉足区块链。

可以预见,随着全球汽车电动化战略推进和动力电池市场竞争升级,会有越来越多的主机厂、电池厂和材料供应商加入区块链供应链计划。

这不仅提升了电池安全与质量可追溯性,也为跨境贸易中的技术壁垒破解提供了思路。

把“质量”交给计量,让“信任”有据可循

回到最开始的问题:计量该如何支撑电池质量管理?

答案已经清晰——计量不是一项孤立的技术,而是贯穿电池全生命周期的基础设施;不是简单的数值测量,而是连接设计、制造、使用、回收各环节的数据纽带。

随着新一轮充电技术和电池技术的迭代升级,超级充电逐步成为主角,万亿级充电基础设施产业正迎来发展的黄金时代。

而这一切的基础,是精度。

当我们坐进一辆电动车踩下加速踏板时,背后是无数精密测量数据在守护安全。

只有当行业的每一个参与者都认识到,精准计量是电池安全的第一道防线,我们才能真正迎来安全、可靠、可持续的新能源汽车时代!