增材制造(AM),或称3D打印,正在推动工业生产发生重大变革。通过制造复杂、轻量化和定制化的零部件,增材制造开启了传统制造工艺无法企及的设计可能性 。然而,这些优势取决于精确的质量控制,而3D扫描在其中扮演着不可或缺的角色。

在航空航天等对质量要求极高的行业,每一克都至关重要,因此精度至关重要。要利用增材制造实现轻量化设计,需要重新思考结构、几何形状和工艺流程。通过将增材制造与先进的3D扫描技术相结合,制造商可以确保一次性生产成功,最大限度地减少浪费,并将各个组件组合起来,从而提高可持续性。

制造商如何利用增材制造和3D扫描技术获得竞争优势?让我们通过一些实际案例研究来探讨一下。

什么是增材制造?

与传统的减材制造(通过去除材料来形成零件)不同,增材制造(AM)是根据数字设计逐层构建组件。这种方法使工程师能够优化几何形状、减少材料用量,并将多个零件组合成单个集成组件。

增材制造并非单一技术,它涵盖30多种不同的方法,每种方法都有其独特的应用、材料和能源需求。虽然增材制造通常可以减少材料浪费,但某些方法会使用高能激光或热源,这可能会抵消其带来的环境效益。工程师必须权衡这些利弊,考虑能源消耗、材料来源和生命周期效益。

如果执行得当,增材制造可以实现比传统方法更轻、更强、功能更集成的设计,从而提供可衡量的效率和可持续性优势。

为什么质量控制至关重要

增材制造的精度取决于严格的质量控制。否则,缺陷、尺寸误差或材料不一致都可能破坏即使是最具创新性的设计。这在航空航天、国防、医疗和汽车等监管严格的行业中尤为重要。

3D扫描技术的引入 弥合了数字模型与物理组件之间的鸿沟。它能够采集高分辨率的3D数据,使工程师能够以极高的精度将制造的零件与CAD设计进行比对。3D扫描仪提供的可追溯数据有助于合规性、认证和持续改进。

3D扫描在增材制造中的作用

随着增材制造(AM)部件日益复杂,传统检测方法已无法满足需求。扫描技术提供了一种全面的解决方案,利用结构光或激光技术实现微米级精度。它不仅能以极高的精度捕捉复杂的几何形状,还能提供宝贵的反馈信息,用于迭代改进,使工程师能够优化设计和生产流程。这种方法有助于实现一次性成功生产,减少代价高昂的试错,并加快产品上市速度。

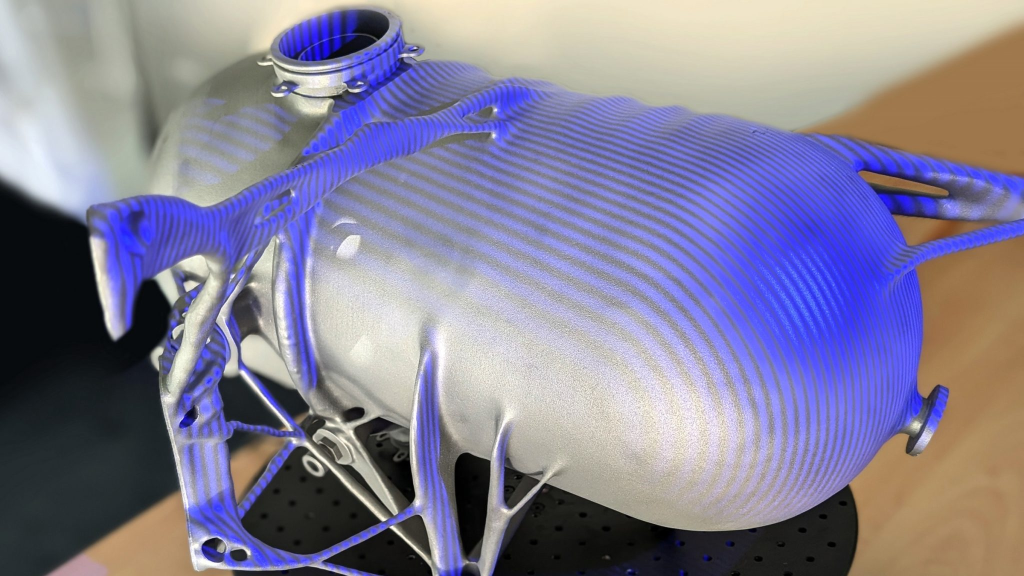

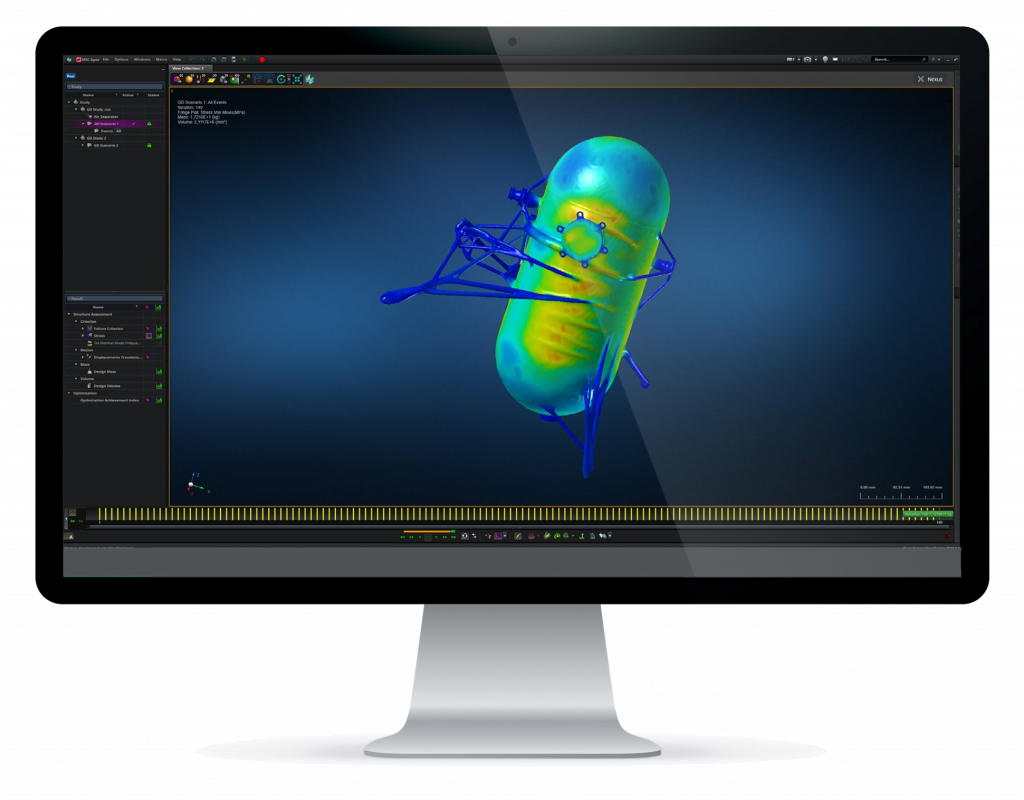

例如,在 与一家领先的航空航天供应商合作的空气分离器项目中 , Hexagon SmartScan VR800 结构光扫描仪 对最终部件进行了验证,确认打印部件的尺寸精度在 ±0.25 毫米以内。这种精度水平确保了航空航天应用的功能性和安全性。通过在增材制造 (AM) 流程的早期和整个过程中集成 3D 扫描,制造商可以构建一个闭环质量体系,从而保证可重复的高质量结果。

案例研究:利用增材制造优化钣金生产

作为钣金加工定制生产线的领先供应商,WEMO 面临着提高复杂 22 件组件生产效率的挑战,该组件交货周期长、制造成本高。通过与Eindhoven增材制造中心合作,他们探索了增材制造如何改进其生产流程。他们专注于使用更智能的机器部件、采用更轻的零件以及重新设计,以提高生产效率。

WEMO 利用 Hexagon 的 MSC Apex 生成式设计重新设计零件,并使用 SmartScan VR800 进行高精度质量控制,最终实现了以下目标:

- 将22个零件减少到一个集成组件

- 减重60%

- 交货周期从数月缩短至数周

- 材料和组装成本降低。

- 生成式设计经过优化和验证,符合严格的规范要求。

案例研究:航空航天空气分离器

在航空航天领域,即使是最小的偏差也会影响安全性和性能。面对制造更轻、更高效的空气分离器的挑战,工程师们转向了增材制造(AM)结合高精度3D扫描技术。

目标是将部件重量减轻一半,简化装配,并满足严格的航空航天公差,同时提高可持续性。

通过生成式设计,团队打造出兼顾强度和重量的优化结构,并在生产前通过仿真验证其能够承受实际载荷。制造完成后,结构光三维扫描证实零件的尺寸精度在±0.25毫米以内,符合航空航天标准。

结果超出预期:

- 减重75%,超过了最初设定的50%的目标。

- 超过 30 个部件整合到一个集成组件中

- 预计飞机在其整个生命周期内可减少246吨二氧化碳排放。

可持续性和分散式生产

增材制造(AM)结合3D扫描技术,为制造提供了一种更可持续、更本地化的方法。通过优化设计,增材制造能够减少材料浪费和能源消耗,从而提高生产效率。将零件整合为单个组件也简化了装配过程,降低了潜在的故障风险。

分散式制造意味着零部件可以根据需要就地生产,从而减少运输排放并加强供应链。这种方式能够为企业和社区带来更灵活、更经济高效且更环保的生产模式。

这对制造商意味着什么

增材制造是一种行之有效的提高生产精度、降低成本和促进可持续发展的方法。通过将 3D 扫描集成到增材制造工作流程中,制造商可以:

- 即使在监管严格的行业,也能保证高质量、可靠且可追溯的结果。

- 针对安全关键型应用优化设计和性能

- 减少材料浪费和排放,同时整合零件

作者:Dirk Rieke-Zapp,Hexagon制造业务领域结构光和摄影测量高级产品经理

了解更多信息,请访问:www.hexagon.com